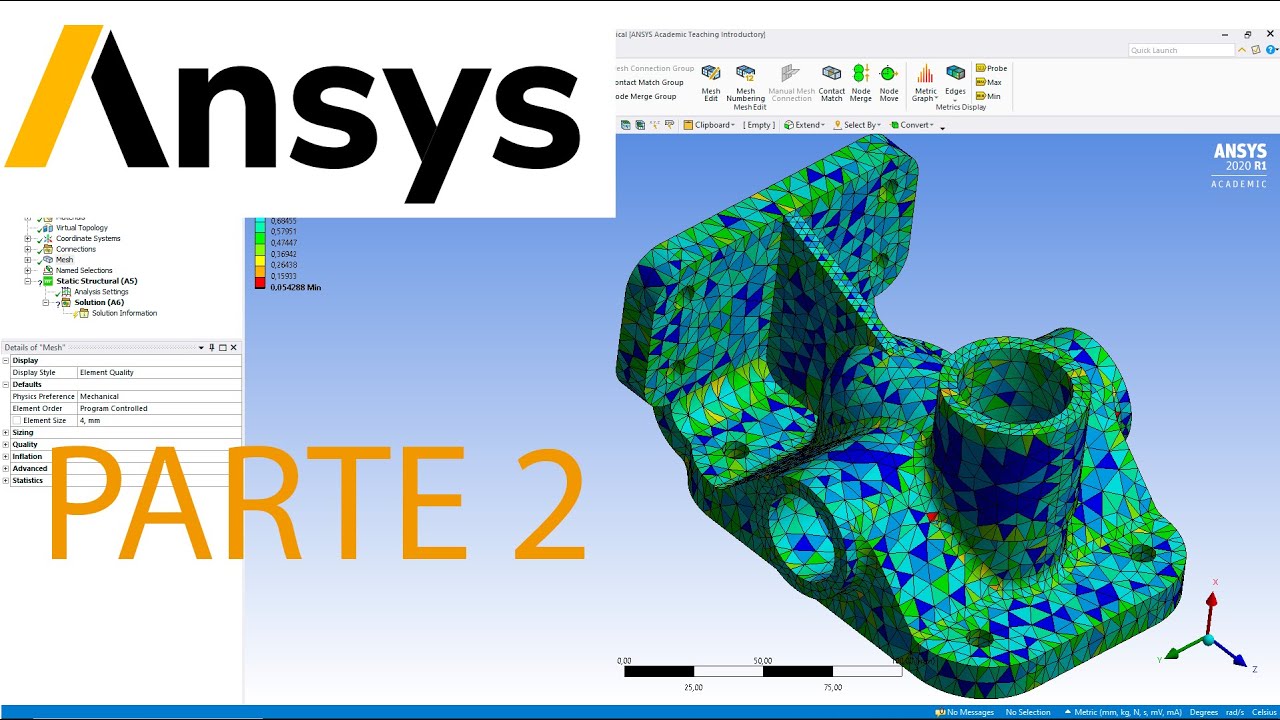

Aprende a realizar el mallado en ANSYS de una pieza con huecos

El mallado es una etapa fundamental en el análisis y simulación de estructuras y componentes en ingeniería. Permite dividir una pieza en elementos más pequeños para facilitar los cálculos y obtener resultados precisos. En el caso de ANSYS, uno de los software de simulación más utilizados en el ámbito de la ingeniería, el mallado es una tarea primordial para asegurar la calidad y confiabilidad de los análisis realizados.

Te enseñaremos paso a paso cómo realizar el mallado en ANSYS de una pieza con huecos. Veremos las diferentes opciones de mallado, los criterios de calidad y los desafíos que pueden surgir al tratar con geometrías complejas. Además, te daremos algunos consejos y trucos para optimizar el mallado y obtener resultados más precisos en tus simulaciones. ¡Prepárate para adentrarte en el mundo del mallado en ANSYS y potenciar tus habilidades como ingeniero!

- Cuáles son los beneficios de utilizar el mallado en ANSYS en lugar de otras técnicas de simulación

- Qué tipos de huecos se pueden crear en una pieza utilizando el mallado en ANSYS

- Cuál es la importancia de un mallado adecuado en la simulación de piezas con huecos

- Cómo se realiza el proceso de mallado en ANSYS para piezas con huecos

- Existen herramientas o funciones específicas en ANSYS que faciliten el mallado de piezas con huecos

- Cuáles son los principales desafíos o dificultades que pueden surgir al realizar el mallado de una pieza con huecos en ANSYS

- Qué consideraciones se deben tener en cuenta al definir los parámetros de mallado en ANSYS para una pieza con huecos

- Cuáles son las mejores prácticas a seguir al realizar el mallado de una pieza con huecos en ANSYS

- Existen casos de estudio o ejemplos prácticos que demuestren la efectividad del mallado en ANSYS para piezas con huecos

- Cuál es la importancia de validar y verificar los resultados obtenidos a partir del mallado en ANSYS para piezas con huecos

- Preguntas frecuentes (FAQ)

- 1. ¿Qué es el mallado en ANSYS?

- 2. ¿Por qué es importante realizar el mallado en ANSYS?

- 3. ¿Cómo se realiza el mallado en ANSYS de una pieza con huecos?

- 4. ¿Existen diferentes tipos de elementos para el mallado en ANSYS?

- 5. ¿Cuáles son las consideraciones importantes a tener en cuenta al realizar el mallado en ANSYS?

Cuáles son los beneficios de utilizar el mallado en ANSYS en lugar de otras técnicas de simulación

El mallado en ANSYS es una **técnica de simulación muy poderosa** que se utiliza ampliamente en la industria para analizar el comportamiento de estructuras y componentes en condiciones reales. Una de las **principales ventajas de utilizar el mallado en ANSYS es su capacidad para representar geometrías complejas con precisión**.

Cuando se trata de simular una pieza con huecos, el mallado en ANSYS es especialmente útil. Permite definir con precisión los bordes de los huecos y **capturar la interacción entre la pieza y su entorno de manera más realista**. Esto es especialmente importante en aplicaciones donde los huecos pueden tener un **impacto significativo en el rendimiento o la durabilidad de la pieza**.

Otra ventaja del mallado en ANSYS es su capacidad de generar automáticamente **mallas de alta calidad**. ANSYS utiliza algoritmos avanzados para optimizar la distribución de los elementos de la malla, lo que se traduce en **resultados más precisos y una mayor eficiencia computacional**.

Además, el mallado en ANSYS ofrece una **gran flexibilidad en términos de opciones de refinamiento de malla**. Esto significa que se puede ajustar la densidad de la malla en diferentes áreas de la pieza para obtener resultados más detallados en las zonas de interés, **sin aumentar innecesariamente el tiempo de simulación**.

El mallado en ANSYS ofrece una serie de **beneficios significativos** cuando se trata de simular piezas con huecos. Desde la capacidad de representar geometrías complejas con precisión hasta la generación automática de mallas de alta calidad y la flexibilidad en el refinamiento de la malla, ANSYS se destaca como una **herramienta poderosa para el análisis de piezas con huecos**.

Qué tipos de huecos se pueden crear en una pieza utilizando el mallado en ANSYS

El mallado en ANSYS es una herramienta poderosa que permite crear modelos tridimensionales de piezas con huecos. Estos huecos pueden ser de diferentes tipos, dependiendo de las necesidades del diseño. Algunos de los tipos de huecos más comunes que se pueden crear utilizando el mallado en ANSYS son:

1. Huecos cilíndricos:

Los huecos cilíndricos son formas de agujeros circulares que se pueden crear en una pieza utilizando el mallado en ANSYS. Estos huecos son útiles en diseños donde se requiere una reducción de peso o una mayor eficiencia en la distribución de fuerzas. El mallado en ANSYS permite ajustar el diámetro y la ubicación de estos huecos cilíndricos de manera precisa.

2. Huecos cónicos:

Los huecos cónicos son similares a los huecos cilíndricos, pero tienen forma de cono en lugar de ser circulares. Estos huecos son ideales para diseños donde se necesita una transición suave entre diferentes secciones de la pieza. El mallado en ANSYS permite ajustar tanto el diámetro de la base del cono como la altura del mismo, lo que brinda un mayor control sobre la forma y el tamaño del hueco.

3. Huecos rectangulares:

Los huecos rectangulares son especialmente útiles en diseños donde se requiere una mayor rigidez en una dirección específica. Estos huecos se pueden crear utilizando el mallado en ANSYS, permitiendo ajustar tanto el ancho como la altura del hueco rectangular. Además, se puede definir la posición y orientación del hueco dentro de la pieza, lo que brinda flexibilidad en el diseño.

4. Huecos personalizados:

El mallado en ANSYS también permite la creación de huecos personalizados, donde se pueden definir formas más complejas, como huecos irregulares o con formas geométricas no estándar. Esta funcionalidad es especialmente útil en diseños donde se necesita una integración precisa con componentes existentes o una optimización en la distribución de fuerzas. Con el mallado en ANSYS, es posible crear huecos personalizados con gran detalle y precisión.

El mallado en ANSYS ofrece una amplia gama de opciones para crear huecos en piezas, desde huecos cilíndricos y cónicos hasta huecos rectangulares y personalizados. Esta versatilidad permite a los diseñadores lograr diseños más eficientes y optimizados, adaptados a las necesidades específicas de cada proyecto.

Cuál es la importancia de un mallado adecuado en la simulación de piezas con huecos

El mallado es una etapa fundamental en la simulación numérica de piezas con huecos utilizando ANSYS. Un **mallado adecuado** garantiza obtener resultados precisos y confiables en el análisis de la pieza. El mallado consiste en dividir la geometría en elementos más pequeños, lo que permite representar de manera más precisa las características y detalles de la pieza en el modelo de análisis.

En el caso de piezas con huecos, el mallado se vuelve aún más importante debido a la presencia de bordes, esquinas y curvaturas que deben ser correctamente representados. Un **mallado inadecuado** puede generar inexactitudes en los resultados y afectar la confiabilidad de la simulación.

Aspectos clave a considerar en el mallado de piezas con huecos

1. Resolución adecuada: Es importante elegir un **tamaño de elemento adecuado** para garantizar una buena representación de los detalles de la geometría. En general, se recomienda utilizar elementos más pequeños cerca de los huecos y las áreas críticas de la pieza.

2. Calidad del mallado: El mallado debe ser lo más **regular y uniforme** posible para evitar distorsiones y errores en el análisis. Es fundamental evitar elementos demasiado estirados o distorsionados, ya que pueden afectar negativamente la precisión de los resultados.

3. Tipo de elemento: ANSYS ofrece diferentes tipos de elementos de mallado, como **elementos tetraédricos, hexaédricos y de superficie**. Es importante elegir el tipo de elemento más adecuado para la geometría y el tipo de análisis que se va a realizar.

4. Capas de elementos: En ocasiones, es necesario utilizar **capas de elementos** alrededor de los huecos para capturar mejor los efectos locales y mejorar la precisión del análisis. Estas capas pueden tener un tamaño de elemento más pequeño para una mejor resolución.

El mallado adecuado de piezas con huecos en ANSYS es fundamental para obtener resultados precisos y confiables en la simulación numérica. Considerar aspectos como la resolución adecuada, la calidad del mallado, el tipo de elemento y el uso de capas de elementos contribuirá a un análisis más preciso y confiable de la pieza.

Cómo se realiza el proceso de mallado en ANSYS para piezas con huecos

El proceso de mallado en ANSYS es esencial para realizar análisis de elementos finitos en piezas con huecos. El mallado consiste en dividir la geometría de la pieza en elementos más pequeños que representan su forma y estructura con mayor precisión. En el caso de piezas con huecos, como agujeros o cavidades, el mallado puede ser un poco más complejo, pero ANSYS ofrece herramientas poderosas para facilitar este proceso.

Para realizar el mallado en ANSYS de una pieza con huecos, primero se ha de importar la geometría de la pieza en formato CAD al software. Una vez importada la geometría, se debe asegurar la calidad y la precisión de la malla resultante. ANSYS ofrece diferentes opciones de mallado, como el mallado automático o el mallado manual. En el caso de piezas con huecos, el mallado automático puede no ser suficiente, por lo que es recomendable utilizar el mallado manual para tener un mayor control sobre la calidad de la malla.

Mallado automático en ANSYS

El mallado automático en ANSYS utiliza algoritmos avanzados para generar una malla de elementos finitos a partir de la geometría importada. Este proceso es rápido y conveniente, pero puede no ser adecuado para piezas con huecos, ya que puede generar una malla poco precisa en esas zonas.

Para utilizar el mallado automático en ANSYS, se selecciona la opción correspondiente en las herramientas de mallado. ANSYS calculará automáticamente la malla en función de los parámetros establecidos previamente, como la densidad de elementos o el tamaño de los elementos. Sin embargo, es probable que en piezas con huecos este tipo de mallado genere una malla poco precisa en los bordes de los huecos, lo que puede afectar a los resultados de los análisis posteriores.

Mallado manual en ANSYS

El mallado manual en ANSYS permite un mayor control sobre la calidad y precisión de la malla generada. Este proceso requiere que el usuario seleccione manualmente los puntos de malla en la geometría de la pieza. En el caso de piezas con huecos, este tipo de mallado es especialmente útil, ya que se puede tener un mayor control sobre la generación de elementos en los bordes de los huecos.

Para utilizar el mallado manual en ANSYS, se selecciona la opción correspondiente en las herramientas de mallado. A continuación, el usuario debe seleccionar los puntos de malla en la geometría de la pieza, asegurándose de que se generen elementos de tamaño adecuado en los bordes de los huecos. Este proceso puede ser más lento que el mallado automático, pero garantiza una mayor precisión en la malla, especialmente en piezas con huecos.

El proceso de mallado en ANSYS para piezas con huecos es fundamental para realizar análisis de elementos finitos precisos. Tanto el mallado automático como el mallado manual son opciones válidas, pero en el caso de piezas con huecos, se recomienda utilizar el mallado manual para tener un mayor control sobre la calidad y precisión de la malla generada.

Existen herramientas o funciones específicas en ANSYS que faciliten el mallado de piezas con huecos

Sí, ANSYS cuenta con varias herramientas y funciones que permiten realizar el mallado de piezas con huecos de manera más eficiente y precisa. Estas herramientas facilitan el proceso y ayudan a obtener resultados más precisos en el análisis estructural de una pieza.

Una de las funciones más utilizadas es la opción "Meshing Tool" que se encuentra en el menú principal de ANSYS. Esta función permite crear una malla en la geometría de una pieza, incluyendo los huecos presentes. Además, se pueden definir diferentes parámetros para el mallado, como tamaño de elemento, densidad de malla y calidad de los elementos generados.

Otra herramienta útil es la función "Patch Independent Shell Meshing", la cual permite generar una malla independiente de la geometría de una pieza con huecos. Esto significa que ANSYS genera una malla única para todo el cuerpo de la pieza, incluyendo los huecos, sin la necesidad de dividir la geometría en partes individuales.

Además, ANSYS ofrece diferentes técnicas de mallado adaptativo, como el "Adaptive Mesh Refinement", que permite refinar automáticamente la malla en regiones específicas de la geometría de una pieza con huecos donde se requiere mayor precisión en el análisis.

Por qué es importante utilizar herramientas específicas para el mallado de piezas con huecos en ANSYS

Utilizar las herramientas específicas para el mallado de piezas con huecos en ANSYS tiene varias ventajas. En primer lugar, estas herramientas facilitan el proceso de generación de mallas, ahorrando tiempo y esfuerzo en la preparación de la geometría.

Además, estas herramientas permiten obtener resultados más precisos en el análisis estructural de una pieza con huecos. Al generar mallas adaptativas y de alta calidad, se pueden capturar de manera más precisa los efectos del flujo de carga y las discontinuidades presentes en la geometría de la pieza.

Por otro lado, utilizar herramientas específicas para el mallado de piezas con huecos en ANSYS reduce la posibilidad de errores y asegura la consistencia de los resultados. Al utilizar las funciones y herramientas diseñadas específicamente para este propósito, se garantiza que la malla generada sea válida y adecuada para el análisis que se va a realizar.

Utilizar las herramientas y funciones específicas en ANSYS para el mallado de piezas con huecos es fundamental para obtener resultados precisos y confiables en el análisis de estas estructuras.

Cuáles son los principales desafíos o dificultades que pueden surgir al realizar el mallado de una pieza con huecos en ANSYS

El mallado de una pieza con huecos en ANSYS puede presentar varios desafíos y dificultades que deben ser abordados para obtener resultados precisos y confiables. Uno de los desafíos más comunes es la generación de mallas en los huecos, ya que el software puede tener dificultades para definir correctamente las geometrías internas.

Otro desafío es la resolución del mallado en áreas donde la geometría es más compleja o presenta detalles finos. En estos casos, es posible que sea necesario utilizar técnicas especiales, como el refinamiento local de la malla o la utilización de elementos de menor tamaño para capturar correctamente las variaciones geométricas en estas áreas.

Además, la geometría de los huecos puede introducir discontinuidades o singularidades que deben ser tratadas adecuadamente en el mallado. Estas singularidades pueden generar tensiones concentradas o problemas de convergencia numérica en el análisis, por lo que es importante asegurarse de que la malla sea lo suficientemente fina en estas áreas.

Otro desafío importante es la generación de la malla alrededor de los bordes de los huecos. En estos casos, es crucial garantizar una transición suave entre la malla externa y la malla interna del hueco para evitar errores o inestabilidades numéricas en el análisis. Esto puede lograrse mediante técnicas como la gradación de tamaño de elementos o la utilización de conexiones entre las mallas externa e interna.

Por último, la elección del tipo de elemento de malla también puede influir en la calidad de los resultados. Es importante seleccionar el tipo de elemento adecuado para cada parte de la geometría, teniendo en cuenta factores como la forma de la pieza, la carga aplicada, y los materiales utilizados. Los elementos de malla inadecuados pueden generar distorsiones o errores en los resultados, por lo que es fundamental realizar una evaluación cuidadosa de la elección de elementos.

Qué consideraciones se deben tener en cuenta al definir los parámetros de mallado en ANSYS para una pieza con huecos

El mallado en ANSYS es una etapa fundamental en la simulación numérica de piezas con huecos. Para obtener resultados precisos y confiables, es importante considerar varios aspectos al definir los parámetros de mallado.

1. Geometría de la pieza

Antes de realizar el mallado, es fundamental tener una geometría precisa de la pieza con huecos. Esto implica asegurarse de que se han definido correctamente los tamaños y formas de los huecos, así como la conexión de la pieza con el entorno circundante.

2. Tipo de elemento

El tipo de elemento utilizado en el mallado también es crucial. Para una pieza con huecos, los elementos de tipo tetraedro suelen ser los más apropiados, ya que permiten representar de manera eficiente las geometrías complejas de los huecos.

Sin embargo, en algunos casos, es posible que sea necesario utilizar elementos de tipo hexaedro para obtener una mayor precisión en ciertas zonas críticas de la pieza.

3. Tamaño de los elementos

El tamaño de los elementos en el mallado también es un factor importante a considerar. En general, se recomienda utilizar elementos de tamaño uniforme en toda la pieza, pero en ocasiones puede ser necesario emplear elementos de tamaño adaptativo, especialmente en zonas donde se requiere mayor precisión.

Es importante encontrar un equilibrio entre la precisión del mallado y el tiempo de cálculo necesario para la simulación.

4. Conectividad de los nodos

La conectividad de los nodos en el mallado es esencial para garantizar la continuidad de las variables físicas en la simulación. Es necesario asegurarse de que los nodos estén correctamente conectados entre sí, especialmente en las regiones cercanas a los huecos.

5. Calidad del mallado

Por último, pero no menos importante, se debe evaluar la calidad del mallado. Esto implica revisar aspectos como la relación de aspecto de los elementos, la deformación de los mismos y la suavidad de las transiciones entre elementos adyacentes.

Es recomendable utilizar herramientas de visualización y evaluación de calidad de mallado proporcionadas por ANSYS para detectar posibles problemas y realizar las correcciones necesarias.

Para obtener resultados precisos en la simulación de piezas con huecos en ANSYS, es fundamental considerar la geometría de la pieza, el tipo de elemento utilizado, el tamaño de los elementos, la conectividad de los nodos y la calidad del mallado. Siguiendo estas consideraciones, se podrá realizar una simulación numérica confiable y obtener resultados confiables.

Cuáles son las mejores prácticas a seguir al realizar el mallado de una pieza con huecos en ANSYS

El mallado es una etapa fundamental en el proceso de simulación en ANSYS. Cuando se trabaja con piezas que tienen huecos, como agujeros o cavidades, es importante seguir ciertas mejores prácticas para obtener resultados precisos y confiables.

1. Definir una malla de elementos sólidos

Cuando se tiene una pieza con huecos, es recomendable definir una malla de elementos sólidos en lugar de una malla de elementos de superficie. Esto asegurará una mayor precisión en los resultados y evitará problemas de conectividad en los elementos de la malla.

2. Utilizar elementos tetraédricos o hexaédricos

Para el mallado de piezas con huecos, es recomendable utilizar elementos tetraédricos o hexaédricos. Estos elementos son capaces de adaptarse mejor a las geometrías complicadas y proporcionan una buena captura de los detalles internos de la pieza.

3. Considerar la densidad de la malla

Es importante considerar la densidad de la malla al realizar el mallado de una pieza con huecos. Se deben colocar nodos y elementos en las regiones de interés para obtener resultados confiables. Una malla demasiado densa puede aumentar el tiempo de cálculo, mientras que una malla muy escasa puede generar resultados inexactos.

4. Verificar la calidad de la malla

Antes de proceder con la simulación, es esencial verificar la calidad de la malla. ANSYS proporciona herramientas para analizar la calidad de los elementos, como el factor de forma y el ángulo de los elementos. Una malla de buena calidad asegurará resultados más precisos y reducirá posibles errores en la simulación.

5. Aplicar condiciones de contorno adecuadas

Al realizar el mallado de una pieza con huecos, es importante aplicar las condiciones de contorno adecuadas. Esto incluye definir las condiciones de carga y restricciones que simulan el comportamiento real de la pieza en el entorno de aplicación. Una adecuada definición de las condiciones de contorno garantizará la precisión de los resultados obtenidos.

Al realizar el mallado de una pieza con huecos en ANSYS, es fundamental seguir las mejores prácticas mencionadas anteriormente. Esto asegurará resultados precisos y confiables en la simulación, permitiendo tomar decisiones fundamentadas en el diseño y análisis de sistemas.

Existen casos de estudio o ejemplos prácticos que demuestren la efectividad del mallado en ANSYS para piezas con huecos

¡Por supuesto! El mallado en ANSYS es una herramienta sumamente poderosa que permite analizar y simular de manera precisa las piezas con huecos. A continuación, te presentaremos algunos casos de estudio y ejemplos prácticos que demuestran su **efectividad**.

Caso de estudio 1: Análisis de resistencia estructural en una pieza con huecos

Imaginemos un escenario en el que necesitamos determinar la **resistencia estructural** de una pieza con huecos, como un chasis para un vehículo. Mediante el mallado en ANSYS, podemos generar una malla detallada que capture cada uno de los huecos, considerando su forma y dimensiones.

Posteriormente, aplicamos las condiciones de carga correspondientes y ejecutamos la simulación. ANSYS calculará las tensiones y deformaciones en cada punto de la pieza, permitiéndonos evaluar su resistencia y realizar las modificaciones necesarias para optimizar su diseño.

Caso de estudio 2: Estudio de flujo en una pieza con huecos

En otro ejemplo, supongamos que deseamos analizar el **flujo de fluidos** en una pieza con huecos, como una turbina. Utilizando el mallado en ANSYS, podemos representar con precisión cada uno de los huecos y generar una malla fina que capture los detalles del flujo.

Una vez definidas las condiciones de flujo y ejecutada la simulación, ANSYS nos proporcionará información valiosa sobre la velocidad, presión y dirección del flujo en cada punto de la pieza. Esto nos permitirá optimizar el diseño de la turbina y mejorar su **eficiencia**.

Caso de estudio 3: Análisis térmico en una pieza con huecos

Por último, consideremos el análisis **térmico** de una pieza con huecos, como un componente electrónico. Mediante el mallado en ANSYS, podemos modelar con precisión cada uno de los huecos y generar una malla detallada en la que se capturen las **propiedades térmicas** de los materiales utilizados.

Al simular las condiciones de temperatura y aplicar las cargas térmicas correspondientes, ANSYS nos proporcionará información sobre la distribución de temperaturas en cada punto de la pieza. Esto nos permitirá identificar posibles puntos calientes y tomar medidas para optimizar la **disipación de calor**.

El mallado en ANSYS es una herramienta fundamental para analizar piezas con huecos. Los casos de estudio y ejemplos prácticos presentados demuestran su **efectividad** en el análisis de resistencia estructural, estudio de flujo y análisis térmico. Si deseas realizar este tipo de análisis, no dudes en utilizar ANSYS y aprovechar todas las ventajas que ofrece su potente sistema de mallado.

Cuál es la importancia de validar y verificar los resultados obtenidos a partir del mallado en ANSYS para piezas con huecos

Validar y verificar los resultados obtenidos a partir del mallado en ANSYS para piezas con huecos es de vital importancia en el proceso de diseño y análisis de estructuras. El mallado es una etapa fundamental en la modelación por elementos finitos, ya que permite discretizar la geometría en una malla de elementos para realizar los cálculos numéricos necesarios.

Cuando se trabaja con piezas que contienen huecos, el mallado se vuelve aún más relevante, ya que es necesario capturar adecuadamente la geometría y las características de los huecos. Esto implica definir correctamente las interfaces entre los diferentes componentes de la pieza y garantizar una distribución adecuada de los elementos finitos en la región de los huecos.

Validar los resultados obtenidos a partir del mallado en ANSYS implica compararlos con datos experimentales o con resultados teóricos conocidos. Este proceso permite verificar la precisión y confiabilidad de los resultados numéricos y detectar posibles errores o inconsistencias en el modelo.

Por otro lado, la verificación de los resultados implica realizar estudios de convergencia, es decir, analizar cómo varía la solución al aumentar la densidad de elementos finitos en el mallado. Esto permite determinar si el modelo está suficientemente refinado y si los resultados son consistentes y convergen hacia una solución estable.

Validar y verificar los resultados obtenidos a partir del mallado en ANSYS para piezas con huecos es esencial para garantizar la precisión y confiabilidad de los análisis numéricos. Esto permite tomar decisiones informadas en el proceso de diseño y asegurar la integridad y seguridad de las estructuras.

Preguntas frecuentes (FAQ)

1. ¿Qué es el mallado en ANSYS?

El mallado en ANSYS es un proceso en el cual se divide una geometría en una serie de elementos más pequeños para poder realizar análisis numéricos.

2. ¿Por qué es importante realizar el mallado en ANSYS?

El mallado en ANSYS es importante porque permite obtener resultados más precisos al realizar simulaciones de ingeniería, ya que se tienen en cuenta los detalles y la forma de la geometría en análisis numéricos.

3. ¿Cómo se realiza el mallado en ANSYS de una pieza con huecos?

Para realizar el mallado en ANSYS de una pieza con huecos, se debe utilizar una técnica llamada "bloque con huecos", en la cual se crean bloques alrededor de los huecos y se realiza el mallado en cada uno de ellos.

4. ¿Existen diferentes tipos de elementos para el mallado en ANSYS?

Sí, en ANSYS se pueden utilizar diferentes tipos de elementos para el mallado, como elementos tetraédricos, hexaédricos, prismáticos, entre otros, dependiendo de la geometría y el tipo de análisis que se vaya a realizar.

5. ¿Cuáles son las consideraciones importantes a tener en cuenta al realizar el mallado en ANSYS?

Al realizar el mallado en ANSYS, es importante tener en cuenta la calidad del mallado, es decir, que los elementos sean lo más uniformes posible y que no haya elementos distorsionados. Además, se debe considerar el tamaño de los elementos para obtener resultados precisos.

Entradas relacionadas