Aprende cómo simular destilación con ANSYS: paso a paso

En el mundo de la ingeniería química, la destilación es un proceso fundamental para separar los componentes de una mezcla líquida. Es utilizado en la industria para purificar sustancias, obtener productos de mayor pureza y aprovechar diferentes fracciones de una mezcla. Sin embargo, realizar pruebas de destilación a escala industrial puede ser costoso y consume mucho tiempo. Por suerte, existen herramientas de simulación computacional que pueden ayudar a los ingenieros a diseñar y optimizar procesos de destilación.

Aprenderemos cómo simular destilación utilizando el software ANSYS. Exploraremos las diferentes etapas del proceso, desde la selección de los modelos y componentes, hasta la configuración de los parámetros de simulación. Además, veremos cómo interpretar los resultados obtenidos y cómo utilizarlos para mejorar el diseño del proceso de destilación. Si eres ingeniero químico interesado en ampliar tus conocimientos sobre simulación de destilación, ¡este artículo es para ti!

- Cuál es la importancia de simular destilación en la industria química

- Cuáles son los beneficios de utilizar ANSYS para simular destilación

- Qué es ANSYS y cómo funciona

- Cuáles son los pasos para simular destilación con ANSYS

- Cuáles son los principales retos al simular destilación con ANSYS y cómo superarlos

- Cómo interpretar los resultados de la simulación de destilación con ANSYS

- Qué parámetros se pueden optimizar con la simulación de destilación en ANSYS

- Cuáles son las aplicaciones industriales más comunes de la simulación de destilación con ANSYS

- Las simulaciones de destilación con ANSYS son válidas para cualquier tipo de destilación

- Cuáles son las limitaciones y consideraciones al simular destilación con ANSYS

- Existen tutoriales o cursos en línea para aprender a simular destilación con ANSYS

- Qué otras técnicas de simulación se pueden combinar con la destilación en ANSYS para obtener resultados más precisos

- Cuáles son las ventajas de utilizar ANSYS en comparación con otras herramientas de simulación para destilación

- Cuáles son los requisitos mínimos de hardware y software para ejecutar ANSYS en simulaciones de destilación

- Paso 1: Descarga e instala ANSYS Fluent y ANSYS Chemkin-Pro

- Paso 2: Verifica los requisitos mínimos de hardware y software

- Paso 3: Configura ANSYS para la simulación de destilación

- Paso 4: Importa el modelo y define las propiedades

- Paso 5: Configura los parámetros de simulación

- Paso 6: Realiza la simulación y analiza los resultados

Cuál es la importancia de simular destilación en la industria química

La simulación de destilación es una herramienta crucial en la industria química, ya que permite comprender y predecir el comportamiento de los procesos de destilación. La destilación es uno de los métodos más utilizados para separar y purificar mezclas de líquidos, y su eficiencia depende en gran medida de factores como la temperatura, la presión y los flujos de alimentación y producto.

Mediante la simulación, es posible realizar experimentos virtuales en los que se pueden evaluar diferentes condiciones de operación y configuraciones de equipos. Esto ayuda a los ingenieros a optimizar el diseño de las columnas de destilación, a identificar posibles problemas y a tomar decisiones más informadas para mejorar la eficiencia y la rentabilidad de los procesos.

Además, la simulación de destilación es especialmente útil en la investigación y desarrollo de nuevos productos químicos. Permite evaluar la factibilidad de separar componentes específicos de una mezcla, así como predecir el comportamiento de diferentes configuraciones de columnas y condiciones de operación.

La simulación de destilación es una herramienta esencial en la industria química, ya que proporciona una manera eficiente y económica de comprender y optimizar los procesos de destilación, tanto en la operación de plantas existentes como en el desarrollo de nuevos productos químicos.

Cuáles son los beneficios de utilizar ANSYS para simular destilación

Uno de los principales beneficios de utilizar ANSYS para simular destilación es la capacidad de realizar análisis detallados y precisos del proceso. ANSYS ofrece una amplia gama de herramientas y funcionalidades que permiten modelar y simular de manera realista el proceso de destilación.

Con ANSYS, puedes simular y analizar todos los aspectos clave de la destilación, como la transferencia de masa y calor, la separación de componentes, la eficiencia del equipo y mucho más. Esto te permite obtener una comprensión más profunda de la destilación y optimizar el diseño y funcionamiento de tus equipos de destilación.

Otro beneficio importante de utilizar ANSYS es la posibilidad de simular diferentes escenarios y condiciones de operación. Puedes realizar simulaciones para diferentes tipos de columnas de destilación, configuraciones de bandejas o relleno, diferentes flujos de alimentación, temperaturas y presiones, entre otros parámetros.

Esto te permite evaluar y comparar diferentes opciones de diseño y operación, identificar puntos de estrangulamiento o ineficiencias en el proceso y tomar decisiones informadas para mejorar la eficiencia y el rendimiento de tus operaciones de destilación.

Además, ANSYS ofrece una interfaz fácil de usar y potentes capacidades de visualización de resultados. Puedes visualizar los perfiles de temperatura, concentración, caudal y otras variables clave en tiempo real, lo que facilita la identificación de patrones y tendencias, y la toma de decisiones basada en datos.

Utilizar ANSYS para simular destilación ofrece múltiples beneficios, desde análisis precisos y detallados hasta la capacidad de simular diferentes escenarios y condiciones de operación. Esto te permite optimizar el diseño y funcionamiento de tus equipos de destilación y mejorar la eficiencia y el rendimiento de tus operaciones.

Qué es ANSYS y cómo funciona

ANSYS es un software de simulación utilizado en ingeniería para analizar y resolver problemas complejos en diversas áreas, como mecánica estructural, dinámica de fluidos, transferencia de calor, electromagnetismo y más. Este software utiliza el método de elementos finitos para generar modelos numéricos y simular el comportamiento de sistemas físicos.

La simulación con ANSYS se realiza en un entorno virtual, lo que permite evaluar diferentes escenarios sin necesidad de construir y probar prototipos físicos. Esto ahorra tiempo y costos en el desarrollo de productos, ya que se pueden analizar y optimizar diseños antes de la fabricación.

ANSYS cuenta con una interfaz intuitiva que permite realizar simulaciones de manera sencilla. Además, ofrece una amplia gama de herramientas y opciones de análisis, lo que lo convierte en una herramienta poderosa y versátil para los ingenieros.

ANSYS es una potente solución de simulación que permite a los ingenieros analizar y resolver problemas complejos de manera virtual, optimizando así el proceso de diseño y desarrollo de productos.

Cuáles son los pasos para simular destilación con ANSYS

La simulación de destilación con ANSYS puede brindar valiosos conocimientos sobre los procesos de separación de componentes líquidos. Para ello, es importante seguir una serie de pasos clave que nos permitirán obtener resultados precisos y confiables.

En primer lugar, es necesario definir el modelo termodinámico que se utilizará en la simulación. ANSYS ofrece diversas opciones, como el modelo de equilibrio líquido-vapor ideal o el modelo NRTL (non-random two-liquid) que tiene en cuenta las no idealidades del sistema.

A continuación, se deben establecer las condiciones de operación del sistema, como la temperatura, la presión y las composiciones de los componentes. Estos parámetros son fundamentales para obtener resultados realistas y relevantes.

Una vez definidos los parámetros termodinámicos y de operación, se procede a la creación de la geometría del equipo de destilación. ANSYS proporciona una amplia gama de herramientas para diseñar y modelar equipos de destilación, como columnas de platos o columnas de relleno.

Después de crear la geometría, se deben especificar los materiales y las propiedades físicas de los componentes involucrados en la destilación. ANSYS permite definir fácilmente estas propiedades, como viscosidad, densidad y coeficientes de transferencia de masa.

A continuación, se deben establecer las condiciones de borde y los parámetros de flujo en la simulación de destilación con ANSYS. Esto incluye la velocidad del flujo de alimentación, la temperatura y la composición de los flujos entrantes y salientes.

Una vez que se han establecido todas estas condiciones y parámetros, se procede a la ejecución de la simulación. ANSYS utiliza métodos numéricos y algoritmos avanzados para resolver las ecuaciones diferenciales relacionadas con la destilación y proporcionar resultados precisos y confiables.

Finalmente, se deben analizar e interpretar los resultados de la simulación. ANSYS ofrece una amplia gama de herramientas de postprocesamiento que permiten visualizar y analizar en detalle los datos, como perfiles de temperatura, concentración y composición a lo largo de la columna de destilación.

La simulación de destilación con ANSYS requiere seguir una serie de pasos fundamentales que van desde la definición del modelo termodinámico hasta el análisis de los resultados. Dominar estos pasos permitirá obtener información valiosa sobre los procesos de destilación y optimizar el diseño y la operación de los equipos.

Cuáles son los principales retos al simular destilación con ANSYS y cómo superarlos

La simulación de destilación con ANSYS puede ser un proceso desafiante debido a ciertos retos técnicos. Uno de los principales desafíos es la representación precisa de las propiedades termodinámicas de los componentes en la mezcla. Para superar este obstáculo, es importante contar con datos experimentales confiables y utilizar modelos termodinámicos adecuados para cada sistema.

Otro reto común es la variabilidad en la geometría de los equipos de destilación. Cada columna de destilación tiene características únicas, tales como el número de platos o el diámetro de la columna, lo que puede influir en el rendimiento y eficiencia del proceso. Para solucionar esto, es necesario utilizar herramientas de modelado tridimensional en ANSYS para crear una representación precisa de la geometría de la columna de destilación.

Además, es fundamental considerar los aspectos operativos, como las condiciones de flujo y temperatura, así como el equilibrio de fases en la simulación. Estos parámetros pueden afectar significativamente el rendimiento de la destilación y deben ajustarse adecuadamente en ANSYS para obtener resultados precisos.

Finalmente, la validación de los resultados de la simulación es otro desafío importante. Es necesario comparar los resultados obtenidos en la simulación con datos experimentales o con resultados de simulaciones anteriores para verificar la precisión del modelo implementado. El proceso de validación puede requerir ajustes adicionales en los parámetros de la simulación para mejorar la coincidencia entre los resultados simulados y los datos reales.

Simular destilación con ANSYS puede presentar desafíos relacionados con la representación de las propiedades termodinámicas, la geometría de los equipos, los aspectos operativos y la validación de resultados. Superar estos desafíos requiere conocimientos técnicos sólidos, así como el uso adecuado de las herramientas de modelado y simulación disponibles en ANSYS.

Cómo interpretar los resultados de la simulación de destilación con ANSYS

Una vez que hayas realizado la simulación de destilación con ANSYS, es importante ser capaz de interpretar los resultados obtenidos. En esta sección, te guiaré paso a paso para que puedas entender y analizar adecuadamente los datos generados por el software.

Análisis de los datos de temperatura

El primer aspecto a tener en cuenta son los datos de temperatura. En la simulación de destilación, la temperatura es un factor crucial para determinar la eficiencia del proceso. Analiza la variación de temperatura a lo largo de la columna de destilación y busca patrones o anomalías que puedan indicar problemas en el sistema. Recuerda que la temperatura debería aumentar gradualmente hacia la parte superior de la columna y disminuir hacia la parte inferior.

Análisis de los datos de composición

Otro aspecto importante a considerar son los datos de composición. La destilación se basa en la separación de componentes líquidos según su volatilidad. Revisa los datos de composición en diferentes etapas de la columna y verifica si la separación se ha llevado a cabo correctamente. Observa si los componentes más volátiles se encuentran en la parte superior y los menos volátiles en la parte inferior. Cualquier desviación de este patrón puede indicar problemas en el proceso de destilación.

Análisis de la eficiencia del proceso

Además de analizar los datos de temperatura y composición, es importante evaluar la eficiencia del proceso de destilación. Para hacer esto, compara los resultados obtenidos en la simulación con los valores teóricos esperados. Si la eficiencia es baja, es posible que se requieran ajustes en los parámetros de operación o en el diseño de la columna. Por otro lado, si la eficiencia es alta, esto indica que el proceso está funcionando correctamente.

Optimización de la simulación

Una vez que hayas interpretado los resultados de la simulación de destilación, es posible que desees optimizar el proceso. Utilizando los datos obtenidos y el conocimiento adquirido, puedes realizar ajustes en los parámetros de operación o en el diseño de la columna para mejorar la eficiencia y la separación de componentes. La optimización puede implicar cambios en la temperatura de alimentación, el caudal de alimentación o la relación de reflujo, entre otros. Recuerda que ANSYS ofrece herramientas avanzadas de simulación que pueden ayudarte en este proceso de optimización.

Interpretar los resultados de la simulación de destilación con ANSYS es crucial para evaluar la eficiencia del proceso y realizar ajustes si es necesario. Analiza los datos de temperatura y composición, compáralos con los valores teóricos esperados y optimiza el proceso en base a los resultados obtenidos. Con una buena interpretación de los datos, podrás mejorar la eficiencia de tu sistema de destilación y obtener resultados más precisos.

Qué parámetros se pueden optimizar con la simulación de destilación en ANSYS

Con la simulación de destilación en ANSYS, se pueden optimizar varios parámetros clave para mejorar la eficiencia del proceso. Estos incluyen la temperatura de la columna de destilación, la presión de operación, el caudal de alimentación, las tasas de destilación y la composición del flujo de alimentación.

La temperatura de la columna de destilación es uno de los parámetros más críticos que se pueden optimizar. Un aumento en la temperatura puede aumentar la capacidad de la columna y mejorar la separación de los componentes volátiles en la mezcla. Sin embargo, es importante tener en cuenta que un aumento excesivo de la temperatura puede llevar a la descomposición de los componentes.

La presión de operación es otro factor importante que se puede optimizar. Un aumento en la presión puede aumentar la eficiencia de la columna, ya que puede permitir una mayor separación de los componentes volátiles. Sin embargo, una presión excesiva puede llevar a un aumento en los costos de operación y en la complejidad del diseño.

El caudal de alimentación es otro parámetro que se puede optimizar. Un caudal más alto puede aumentar la capacidad de la columna y mejorar la separación de los componentes. Sin embargo, es importante tener en cuenta que un caudal excesivo puede llevar a una disminución en la eficiencia del proceso y a una mayor pérdida de energía.

Otro parámetro que se puede optimizar es la tasa de destilación. Ajustar la tasa de destilación puede mejorar la separación de los componentes y aumentar la eficiencia del proceso. Sin embargo, es importante tener en cuenta que una tasa de destilación demasiado alta puede llevar a una mayor producción de productos no deseados.

Finalmente, la composición del flujo de alimentación es otro factor importante que se puede optimizar. Ajustar la composición puede mejorar la separación de los componentes y aumentar la eficiencia del proceso. Sin embargo, es importante tener en cuenta que una composición incorrecta puede llevar a una menor eficiencia de separación y a una mayor pérdida de productos valiosos.

Cuáles son las aplicaciones industriales más comunes de la simulación de destilación con ANSYS

La simulación de destilación con ANSYS es una herramienta poderosa en la industria química y petroquímica. Permite analizar y optimizar procesos de separación en plantas de destilación, lo que tiene aplicaciones en diversas industrias.

Una de las aplicaciones más comunes es en la producción de petróleo y gas. La destilación es esencial para separar los diferentes componentes del petróleo crudo, como el gas licuado de petróleo (GLP), la gasolina, el queroseno, el diésel y el fuel oil.

Otra aplicación importante es en la producción de productos químicos. La destilación se utiliza para separar y purificar sustancias químicas, como solventes, ácidos, alcoholes y otros productos químicos utilizados en la industria farmacéutica, de pinturas, plásticos y textiles.

Además, la simulación de destilación con ANSYS se utiliza en la industria de alimentos y bebidas. Permite optimizar procesos de destilación para la producción de bebidas alcohólicas y destilados, así como para la purificación de aceites vegetales y otros productos alimentarios.

La simulación de destilación con ANSYS tiene aplicaciones en diversas industrias, desde la producción de petróleo y gas hasta la industria química, farmacéutica y de alimentos y bebidas. Permite optimizar procesos de separación y mejorar la eficiencia y calidad de los productos finales.

Las simulaciones de destilación con ANSYS son válidas para cualquier tipo de destilación

La destilación es un proceso ampliamente utilizado en la industria para separar mezclas líquidas en sus componentes individuales. ANSYS, un software de simulación líder en la industria, ofrece herramientas poderosas para simular este proceso de destilación y ayudar a los ingenieros a optimizar el diseño y el funcionamiento de sus columnas de destilación.

La simulación de destilación con ANSYS es una práctica válida para cualquier tipo de destilación, ya sea en la industria química, petroquímica, farmacéutica o de procesos. Esta herramienta permite a los ingenieros diseñar y analizar columnas de destilación para obtener una separación eficiente y optimizar el consumo de energía en el proceso.

Paso 1: Definición de la geometría y las condiciones iniciales

El primer paso para simular la destilación con ANSYS es definir la geometría de la columna de destilación, así como las condiciones iniciales del proceso. ANSYS ofrece una interfaz intuitiva que permite a los ingenieros crear geometrías complejas de columnas de destilación y especificar parámetros como diámetros, alturas y orientaciones.

Una vez que se ha definido la geometría de la columna de destilación, se deben establecer las condiciones iniciales del proceso, como la temperatura y la presión en diferentes secciones de la columna. Estas condiciones iniciales son cruciales para garantizar una simulación precisa y realista.

Paso 2: Selección de modelos de transporte y propiedades de los componentes

Después de definir la geometría y las condiciones iniciales, el siguiente paso es seleccionar los modelos de transporte y las propiedades de los componentes en ANSYS. Los modelos de transporte incluyen el modelo de flujo de fluidos, el modelo de transferencia de calor y el modelo de transferencia de masa.

Además, se deben especificar las propiedades de los componentes presentes en la mezcla que se va a destilar, como las constantes de Antoine, las entalpías de vaporización y las volatilidades relativas. ANSYS proporciona una amplia biblioteca de propiedades de componentes que se pueden utilizar en la simulación de destilación.

Paso 3: Definición de las condiciones de operación y el modelo de separación

Una vez que se han seleccionado los modelos de transporte y las propiedades de los componentes, es necesario definir las condiciones de operación de la columna de destilación. Esto incluye la temperatura y la presión en las secciones de alimentación y destilado, así como el flujo de alimentación y las razones de reflujo y destilado.

Además, se debe especificar el modelo de separación que se utilizará en la simulación. ANSYS ofrece varios modelos de separación, como el modelo de equilibrio termodinámico, el modelo de eficiencia de etapas y el modelo de eficiencia de platos. El modelo de separación seleccionado tendrá un impacto significativo en los resultados de la simulación.

Paso 4: Ejecución de la simulación y análisis de los resultados

Una vez que se han definido todas las condiciones y los modelos necesarios, se puede ejecutar la simulación en ANSYS. Durante la simulación, ANSYS calculará el perfil de temperatura y concentración a lo largo de la columna de destilación y proporcionará información detallada sobre la eficiencia de separación, el consumo de energía y otros parámetros de interés.

Después de completar la simulación, es importante realizar un análisis exhaustivo de los resultados. Esto incluye la revisión y la interpretación de los perfiles de temperatura y concentración, así como la comparación de los resultados con los datos experimentales o los resultados de simulaciones anteriores. El análisis de los resultados permitirá a los ingenieros identificar problemas y oportunidades de mejora en el diseño y la operación de la columna de destilación.

Las simulaciones de destilación con ANSYS son una herramienta valiosa para los ingenieros que desean optimizar el diseño y el funcionamiento de sus columnas de destilación. Siguiendo estos pasos, los ingenieros pueden obtener resultados precisos y confiables que les ayudarán a mejorar la eficiencia y la rentabilidad de sus procesos de destilación.

Cuáles son las limitaciones y consideraciones al simular destilación con ANSYS

Para simular destilación con ANSYS, es importante tener en cuenta algunas limitaciones y consideraciones. En primer lugar, es necesario contar con un modelo adecuado del proceso de destilación que se desea simular. Esto implica definir correctamente los componentes presentes en la mezcla, sus propiedades físicas y las condiciones de operación.

Además, es fundamental considerar el equilibrio termodinámico entre las fases líquida y vapor, así como la transferencia de masa y calor en el sistema. Para ello, ANSYS ofrece diferentes opciones de modelos de simulación que permiten representar correctamente estos fenómenos.

Por otro lado, es importante destacar que la simulación de destilación con ANSYS requiere de un tiempo de cálculo considerable debido a la complejidad del proceso y la necesidad de resolver ecuaciones diferenciales en múltiples dimensiones. Por tanto, es recomendable contar con un equipo con capacidad de cómputo suficiente para obtener resultados en un tiempo razonable.

Asimismo, es necesario considerar las limitaciones del software en cuanto a la precisión de los resultados. Aunque ANSYS permite simular destilación con gran detalle, existen simplificaciones y suposiciones implícitas en los modelos utilizados que pueden afectar la precisión de los resultados obtenidos.

Finalmente, es importante mencionar que la simulación de destilación con ANSYS requiere de un conocimiento sólido de la teoría y los principios fundamentales de la destilación. Esto garantizará una correcta interpretación de los resultados obtenidos y ayudará a identificar posibles errores o inconsistencias en la simulación.

Existen tutoriales o cursos en línea para aprender a simular destilación con ANSYS

Sí, existen numerosos tutoriales y cursos en línea que te enseñan a simular destilación con ANSYS paso a paso. La destilación es un proceso esencial en la industria química y aprender a simularlo con ANSYS puede ser de gran utilidad para los ingenieros y científicos que trabajan en esta área.

En estos tutoriales y cursos, aprenderás cómo modelar y simular una columna de destilación utilizando el software ANSYS. Se te enseñará cómo definir los componentes y las propiedades físicas de los líquidos y gases involucrados, así como también cómo establecer las condiciones de operación y los parámetros de diseño.

Además, aprenderás a utilizar las herramientas de ANSYS para analizar y visualizar los resultados de la simulación. Podrás estudiar el comportamiento de la columna de destilación en diferentes escenarios y optimizar su diseño para obtener los mejores resultados en términos de eficiencia y calidad del producto.

Estos tutoriales y cursos suelen estar diseñados para principiantes en la simulación con ANSYS, por lo que no es necesario tener conocimientos previos en el software. Sin embargo, se recomienda tener una base sólida en química y termodinámica, ya que son conceptos fundamentales para entender el proceso de destilación.

Si estás interesado en aprender cómo simular destilación con ANSYS, existen numerosos recursos en línea que te guiarán paso a paso. Estos tutoriales y cursos te permitirán adquirir los conocimientos necesarios para aplicar esta poderosa herramienta de simulación en el campo de la destilación y mejorar tus habilidades como ingeniero o científico.

Qué otras técnicas de simulación se pueden combinar con la destilación en ANSYS para obtener resultados más precisos

La destilación es una técnica ampliamente utilizada en la industria química para separar y purificar mezclas líquidas. Sin embargo, en algunos casos, la simulación de destilación en ANSYS puede requerir una mayor precisión para obtener resultados más confiables.

Una técnica comúnmente combinada con la destilación en ANSYS es la simulación de flujo de fluidos. Esto permite modelar con mayor detalle el comportamiento de los componentes en la columna de destilación, teniendo en cuenta las fuerzas del flujo y las propiedades de los líquidos. Al combinar estas dos técnicas, es posible obtener resultados más precisos que reflejen mejor el comportamiento real de la destilación.

Otra técnica que se puede combinar con la destilación en ANSYS es la simulación de transferencia de calor. La destilación implica el calentamiento y enfriamiento de las mezclas líquidas, por lo que es importante tener en cuenta los efectos de la transferencia de calor en el proceso. La simulación de transferencia de calor en ANSYS permite modelar los intercambiadores de calor y calcular de manera precisa los perfiles de temperatura en la columna de destilación.

Además, la simulación de reacciones químicas también se puede combinar con la destilación en ANSYS. En algunos casos, las reacciones químicas pueden tener lugar durante el proceso de destilación, lo que afecta la composición de los componentes en la columna. Mediante la simulación de reacciones químicas en ANSYS, es posible predecir cómo estas reacciones afectarán la separación de los componentes y ajustar las condiciones de operación en consecuencia.

La destilación en ANSYS puede combinarse con diferentes técnicas de simulación, como la simulación de flujo de fluidos, transferencia de calor y reacciones químicas, para obtener resultados más precisos. Al utilizar estas técnicas de manera conjunta, es posible modelar con mayor fidelidad el comportamiento de la destilación y optimizar las condiciones de operación para lograr una separación eficiente de los componentes en la mezcla líquida.

Cuáles son las ventajas de utilizar ANSYS en comparación con otras herramientas de simulación para destilación

La simulación de destilación es una herramienta fundamental en la industria química y petroquímica. Permite analizar y optimizar los procesos de separación de mezclas líquidas, lo que resulta en una mayor eficiencia y reducción de costos.

ANSYS es una de las herramientas más utilizadas en el campo de la simulación y ofrece varias ventajas con respecto a otras herramientas de simulación. En primer lugar, ANSYS proporciona una amplia gama de modelos y funciones específicas para la destilación, lo que facilita el análisis de los procesos y la obtención de resultados precisos.

Además, ANSYS cuenta con una interfaz intuitiva y fácil de usar, lo que permite a los ingenieros y científicos simular destilaciones de manera rápida y eficiente. La plataforma también ofrece una gran capacidad de personalización, lo que permite adaptar el software a las necesidades específicas de cada usuario.

Otra ventaja importante de utilizar ANSYS es su capacidad para simular diferentes tipos de destilación, como destilación flash, destilación azeotrópica y destilación multicomponente. Esto permite a los ingenieros analizar diferentes escenarios y optimizar los procesos de destilación de manera integral.

ANSYS es una herramienta poderosa y versátil para la simulación de destilación, que ofrece ventajas significativas en términos de funcionalidad, usabilidad y capacidad de personalización. Su uso permite a los ingenieros y científicos obtener resultados precisos y tomar decisiones informadas para optimizar los procesos de destilación en la industria química y petroquímica.

Cuáles son los requisitos mínimos de hardware y software para ejecutar ANSYS en simulaciones de destilación

Para instalar y configurar ANSYS para realizar simulaciones de destilación, sigue estos pasos:

Paso 1: Descarga e instala ANSYS Fluent y ANSYS Chemkin-Pro

Visita el sitio web oficial de ANSYS y descarga los programas ANSYS Fluent y ANSYS Chemkin-Pro. Sigue las instrucciones de instalación proporcionadas por ANSYS para completar el proceso de instalación.

Paso 2: Verifica los requisitos mínimos de hardware y software

Asegúrate de que tu hardware cumpla con los requisitos mínimos recomendados por ANSYS, como un procesador de al menos 4 núcleos y una memoria RAM de 8 GB o más. Además, asegúrate de tener un sistema operativo de 64 bits, como Windows 10 o Linux.

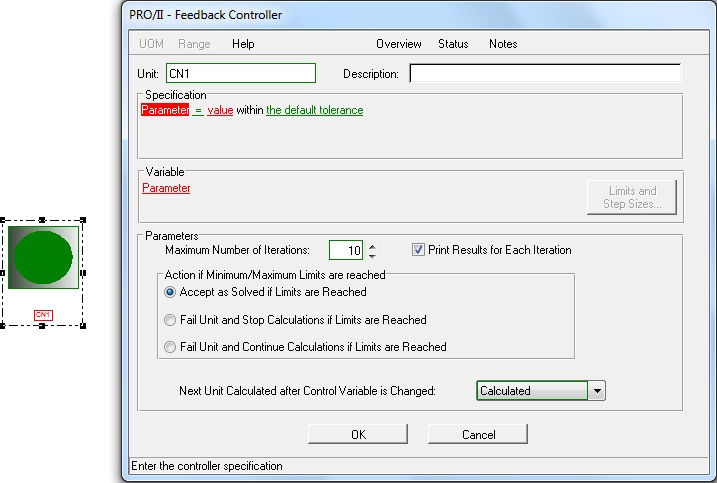

Paso 3: Configura ANSYS para la simulación de destilación

Una vez que ANSYS esté instalado, ejecuta el programa y configúralo para realizar simulaciones de destilación. Familiarízate con la interfaz de usuario y las herramientas disponibles para realizar las simulaciones requeridas.

Paso 4: Importa el modelo y define las propiedades

Importa el modelo de destilación que deseas simular en ANSYS y define las propiedades relevantes para el proceso de destilación. Esto incluye información sobre los componentes, las condiciones de operación y las propiedades termodinámicas.

Paso 5: Configura los parámetros de simulación

Configura los parámetros de simulación, como la presión, la temperatura y los flujos de entrada y salida. Además, define las propiedades y las condiciones de los equipos de destilación, como la columna de destilación y los intercambiadores de calor.

Paso 6: Realiza la simulación y analiza los resultados

Una vez que todo esté configurado, ejecuta la simulación y analiza los resultados obtenidos. Examina las variables de interés, como la composición del destilado y del fondos, el número de etapas

Deja una respuesta

Entradas relacionadas