Mejores prácticas para ensayo de chasis tubular con ANSYS en UC3M

En el ámbito de la ingeniería mecánica, el ensayo de chasis tubular es una tarea fundamental para asegurar la seguridad y eficiencia de los vehículos. La Universidad Carlos III de Madrid (UC3M) es reconocida por su excelencia en este campo, y ha desarrollado una serie de mejores prácticas utilizando el software de simulación ANSYS para mejorar los resultados de estos ensayos.

Exploraremos en detalle las prácticas clave utilizadas por la UC3M para el ensayo de chasis tubular con ANSYS. Desde la elección de los materiales adecuados hasta la optimización de la geometría del chasis, descubriremos cómo estas prácticas ayudan a los ingenieros a maximizar la resistencia y rigidez de los chasis tubulares, al tiempo que garantizan la seguridad de los conductores y pasajeros.

- Cuáles son los pasos para crear un modelo de chasis tubular en ANSYS

- Qué tipo de elementos finitos se utilizan para simular un chasis tubular en ANSYS

- Cuáles son las propiedades y características clave que se deben considerar al simular un chasis tubular en ANSYS

- Cómo se aplican las cargas y restricciones en un modelo de chasis tubular en ANSYS

- Cuáles son los tipos de análisis que se pueden realizar en un modelo de chasis tubular en ANSYS

- Qué resultados se pueden obtener al simular un chasis tubular en ANSYS

- Cuáles son las limitaciones y consideraciones importantes al simular un chasis tubular en ANSYS

- Existen herramientas o comandos especiales en ANSYS para el análisis de chasis tubulares

- Cuáles son las mejores prácticas para optimizar la simulación de un chasis tubular en ANSYS

- Cuáles son los desafíos comunes al simular un chasis tubular en ANSYS y cómo se pueden abordar

- Preguntas frecuentes (FAQ)

- 1. ¿Qué es ANSYS y por qué se utiliza para el ensayo de chasis tubulares?

- 2. ¿Cuáles son las principales ventajas de utilizar ANSYS para el ensayo de chasis tubulares?

- 3. ¿Es necesario tener conocimientos avanzados en ingeniería para utilizar ANSYS en el ensayo de chasis tubulares?

- 4. ¿Cuáles son los pasos básicos para realizar un ensayo de chasis tubular con ANSYS?

- 5. ¿Qué tipo de resultados se pueden obtener con ANSYS en el ensayo de chasis tubulares?

Cuáles son los pasos para crear un modelo de chasis tubular en ANSYS

El proceso de creación de un modelo de chasis tubular en ANSYS requiere de varios pasos clave para obtener resultados precisos y confiables. A continuación, se detallarán los pasos fundamentales que debes seguir para llevar a cabo esta tarea.

1. Definir las propiedades del material

El primer paso consiste en definir adecuadamente las propiedades del material que se utilizará en la construcción del chasis tubular. Esto incluye determinar la densidad, el módulo de elasticidad y la resistencia a la tracción del material. Estos valores son esenciales para simular el comportamiento estructural del chasis en condiciones de carga.

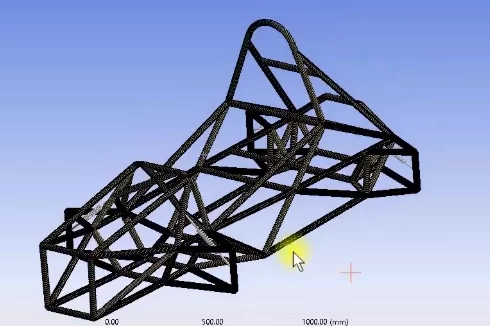

2. Crear la geometría del chasis tubular

Una vez que se han definido las propiedades del material, es necesario crear la geometría del chasis tubular. Esto implica diseñar las secciones transversales de los tubos, las conexiones entre ellos y cualquier otro detalle importante para el modelo. ANSYS ofrece varias herramientas y opciones para llevar a cabo esta tarea, lo que permite una alta precisión en la representación de la geometría real del chasis.

3. Generar la malla del modelo

Una vez que se ha creado la geometría del chasis tubular, es necesario generar una malla de elementos finitos para discretizar la estructura. La generación de la malla debe realizarse de manera cuidadosa y precisa, ya que una malla de mala calidad puede afectar significativamente los resultados del análisis. ANSYS ofrece herramientas avanzadas para generar mallas de alta calidad y optimizar la densidad de elementos en áreas críticas.

4. Aplicar las condiciones de contorno

Después de generar la malla, es necesario aplicar las condiciones de contorno al modelo. Esto incluye especificar las fuerzas, cargas y restricciones que actuarán sobre el chasis tubular durante el análisis. Es importante considerar cuidadosamente las condiciones de contorno para simular adecuadamente el comportamiento real del chasis en las condiciones de carga previstas.

5. Realizar el análisis estructural

Una vez que se han definido las propiedades del material, creado la geometría, generado la malla y aplicado las condiciones de contorno, es posible realizar el análisis estructural del chasis tubular. ANSYS ofrece diversas opciones de análisis, como análisis estático, análisis dinámico y análisis de fatiga, entre otros. Estos análisis permiten evaluar la capacidad de carga, la rigidez y otros aspectos estructurales del chasis bajo diferentes condiciones de carga.

El proceso de creación de un modelo de chasis tubular en ANSYS requiere de un enfoque metódico y preciso. Siguiendo los pasos mencionados anteriormente, es posible obtener resultados confiables y precisos que permitirán optimizar el diseño y la construcción de chasis tubulares.

Qué tipo de elementos finitos se utilizan para simular un chasis tubular en ANSYS

Cuando se trata de simular un chasis tubular en ANSYS, se utilizan diferentes tipos de elementos finitos para obtener resultados precisos. Uno de los elementos más comúnmente utilizados es el elemento shell, que representa la geometría del chasis de manera eficiente y precisa. Este elemento es ideal para estructuras delgadas, como los tubos que componen un chasis tubular.

Además del elemento shell, también se pueden utilizar elementos sólidos para simular el chasis tubular en ANSYS. Estos elementos son más detallados y precisos, ya que tienen en cuenta las propiedades materiales y las características geométricas del chasis, como el grosor de las paredes y los refuerzos.

Es importante tener en cuenta que la elección del tipo de elemento finito dependerá del nivel de detalle requerido en la simulación y de la precisión deseada en los resultados. En general, los elementos shell son más eficientes computacionalmente, mientras que los elementos sólidos proporcionan una mayor precisión en la predicción del comportamiento del chasis tubular.

Cuáles son las propiedades y características clave que se deben considerar al simular un chasis tubular en ANSYS

Al simular un chasis tubular en ANSYS, es importante tener en cuenta varias propiedades y características clave para obtener resultados precisos y confiables. Estas consideraciones abarcan desde la geometría y el material del chasis hasta las condiciones de carga y las condiciones de contorno aplicadas en el análisis.

Geometría del chasis

La geometría del chasis es un factor crucial en la simulación. Se deben tener en cuenta detalles como la forma y los tamaños de los tubos, las uniones y los soportes. Además, es fundamental contar con un modelo tridimensional exacto y preciso del chasis para garantizar una simulación realista.

Propiedades del material

Es fundamental conocer las propiedades mecánicas del material utilizado en la construcción del chasis. Esto incluye el módulo de elasticidad, la resistencia a la tracción, el límite elástico y la densidad. Estas propiedades se utilizan para definir el comportamiento estructural del chasis y determinar su capacidad de resistir cargas y deformaciones.

Condiciones de carga

Las condiciones de carga aplicadas al chasis también son un factor importante. Es necesario identificar y modelar correctamente las cargas estáticas y dinámicas que actúan sobre el chasis, como la fuerza del motor, la carga aerodinámica, las aceleraciones y las fuerzas aplicadas por el terreno. También se deben considerar los efectos de las vibraciones y las cargas cíclicas.

Condiciones de contorno

Las condiciones de contorno son esenciales para simular correctamente el comportamiento del chasis. Se deben establecer las restricciones adecuadas en los puntos de anclaje y las interfaces con otros componentes, como suspensiones, neumáticos y carrocería. Además, es importante considerar las condiciones ambientales, como la temperatura y la humedad, que pueden afectar el rendimiento del chasis.

Al simular un chasis tubular en ANSYS, es fundamental tener en cuenta la geometría, las propiedades del material, las condiciones de carga y las condiciones de contorno. Una simulación precisa y detallada permitirá evaluar el rendimiento del chasis y optimizar su diseño para lograr un mejor desempeño y seguridad en diversas aplicaciones automotrices y de ingeniería.

Cómo se aplican las cargas y restricciones en un modelo de chasis tubular en ANSYS

En un modelo de chasis tubular en ANSYS, la aplicación adecuada de cargas y restricciones es fundamental para obtener resultados precisos. Para asegurar la integridad estructural del chasis, se deben considerar las fuerzas y momentos aplicados durante su funcionamiento. Esto implica identificar las cargas externas, como las fuerzas de aceleración y frenado, así como las cargas internas, como el peso del vehículo.

Una vez identificadas las cargas, es necesario aplicar restricciones para simular las condiciones reales de funcionamiento. Esto implica restringir los grados de libertad en los puntos de apoyo del chasis, como las uniones con los neumáticos y la carrocería. Además, se deben considerar las restricciones debidas a la geometría del chasis, como las conexiones soldadas o los soportes estructurales.

Para aplicar estas cargas y restricciones en ANSYS, se utilizan diferentes herramientas. Una de ellas es el módulo de Análisis Estructural de ANSYS (AS). Este módulo permite definir las cargas y restricciones de manera intuitiva, utilizando interfaces gráficas interactivas.

En primer lugar, se deben definir las cargas externas utilizando la herramienta de Análisis Estructural. Esto implica seleccionar los diferentes tipos de fuerzas y momentos a aplicar, como las cargas concentradas en puntos específicos o las cargas distribuidas a lo largo del chasis.

A continuación, se deben definir las restricciones en los puntos de apoyo del chasis. Esto se logra utilizando la herramienta de Restricciones de Análisis Estructural, que permite definir los diferentes tipos de restricciones, como restricciones de translación y rotación. Estas restricciones se aplican a los grados de libertad relevantes en los puntos de apoyo del chasis.

Además de las herramientas de Análisis Estructural y Restricciones, ANSYS también proporciona herramientas avanzadas para la solución de problemas específicos en el ensayo de chasis tubulares. Estas herramientas incluyen la capacidad de modelar conexiones soldadas, simular el comportamiento elástico y no lineal de los materiales, y realizar análisis de fatiga para evaluar la vida útil del chasis.

La aplicación adecuada de cargas y restricciones en un modelo de chasis tubular en ANSYS es esencial para obtener resultados precisos. Utilizando las herramientas adecuadas, como el módulo de Análisis Estructural y la herramienta de Restricciones, se pueden definir las cargas y restricciones de manera intuitiva. Además, ANSYS proporciona herramientas avanzadas para abordar problemas específicos en el ensayo de chasis tubulares, lo que permite simular de manera precisa las condiciones reales de funcionamiento.

Cuáles son los tipos de análisis que se pueden realizar en un modelo de chasis tubular en ANSYS

Al trabajar con ANSYS en la Universidad Carlos III de Madrid (UC3M), existen diferentes tipos de análisis que se pueden realizar en un modelo de chasis tubular. Estos análisis están diseñados para evaluar el rendimiento y la resistencia del chasis bajo diferentes condiciones de carga y escenarios de aplicación.

El primer tipo de análisis es el análisis estático, que permite evaluar la capacidad del chasis para soportar cargas estáticas sin deformarse o fallar. Este análisis es útil para determinar la rigidez del chasis y garantizar que cumpla con los requisitos de resistencia necesarios.

El siguiente tipo de análisis es el análisis modal, que se utiliza para evaluar las frecuencias naturales y los modos de vibración del chasis. Este análisis es importante para identificar posibles problemas de resonancia y asegurarse de que el chasis no vibre de manera excesiva durante su funcionamiento.

Otro tipo de análisis que se puede realizar es el análisis de fatiga. Este análisis evalúa la vida útil del chasis ante ciclos de carga repetida, como los que ocurren durante la operación en condiciones reales. Se utilizan criterios de fatiga para determinar si el chasis puede soportar el número esperado de ciclos de carga antes de que falle.

Además, es posible realizar análisis de optimización para encontrar la mejor configuración de diseño del chasis. Estos análisis buscan maximizar la rigidez o minimizar el peso del chasis, teniendo en cuenta las restricciones de diseño y los requisitos de rendimiento.

ANSYS en UC3M ofrece una amplia gama de análisis que permiten evaluar el rendimiento y la resistencia de un chasis tubular. Estos análisis son fundamentales para garantizar un diseño robusto y seguro, y ayudan a los ingenieros a tomar decisiones informadas durante el proceso de diseño y desarrollo del chasis.

Qué resultados se pueden obtener al simular un chasis tubular en ANSYS

Simular un chasis tubular en ANSYS puede proporcionar resultados valiosos para los ingenieros y diseñadores. Esta herramienta de simulación permite analizar y evaluar el comportamiento estructural del chasis ante diferentes condiciones de carga y vibración, lo que ayuda a optimizar su rendimiento y resistencia.

Al simular el chasis tubular en ANSYS, se pueden obtener resultados precisos sobre la deformación, tensiones y desplazamientos en diferentes puntos de la estructura. Estos resultados son fundamentales para identificar posibles problemas o áreas de mejora, lo que puede llevar a un diseño más eficiente y seguro.

Además, la simulación en ANSYS permite realizar análisis de fatiga y durabilidad del chasis tubular. Esto significa que se pueden evaluar las posibles fallas o daños que pueden ocurrir debido al uso continuo y las condiciones de carga a las que se somete el chasis. Estos resultados son cruciales para garantizar la integridad estructural y la seguridad del vehículo.

Al simular un chasis tubular en ANSYS, los ingenieros y diseñadores pueden obtener resultados detallados sobre el comportamiento estructural, deformación, tensiones y desplazamientos. Estos resultados permiten optimizar el diseño, mejorar la resistencia y durabilidad del chasis, y garantizar la seguridad del vehículo. La simulación en ANSYS es una herramienta poderosa y fundamental en el proceso de desarrollo y diseño de chasis tubulares.

Cuáles son las limitaciones y consideraciones importantes al simular un chasis tubular en ANSYS

El ensayo de chasis tubular con ANSYS es una herramienta fundamental en el proceso de diseño y optimización de estructuras automotrices. Sin embargo, existen limitaciones y consideraciones importantes a tener en cuenta al realizar este tipo de simulaciones.

Geometría y malla adecuadas

Una de las decisiones clave al simular un chasis tubular es definir la geometría adecuada y generar una malla de elementos finitos precisa. Es fundamental tener en cuenta las secciones transversales y las conexiones entre los tubos para obtener resultados representativos.

Además, la generación de la malla debe ser cuidadosa, evitando elementos extremadamente grandes o pequeños, ya que esto puede afectar la precisión de los resultados y aumentar el tiempo de cálculo.

Material y propiedades

Otro aspecto importante es la elección adecuada del material y la correcta definición de sus propiedades. En la simulación de chasis tubulares, es común utilizar acero o aluminio, pero es esencial conocer las características específicas de cada material para obtener resultados confiables.

Entre las propiedades que deben considerarse se encuentran el módulo de elasticidad, la densidad, la resistencia a la tracción y la resistencia a la compresión. Estos parámetros son fundamentales para modelar el comportamiento estructural y la respuesta del chasis ante diferentes cargas y condiciones de carga.

Condiciones de carga y apoyos

El análisis de un chasis tubular implica considerar las condiciones de carga y los apoyos en los que estará sometido. Es importante definir correctamente las cargas estáticas y dinámicas, así como los puntos de aplicación y distribución de las mismas.

Además, los apoyos deben ser modelados de manera precisa, ya que su ubicación y restricciones pueden influir en el comportamiento estructural del chasis. Es recomendable realizar un análisis detallado de las condiciones de carga y apoyos para obtener resultados más confiables.

Análisis de resultados

Una vez realizada la simulación, es fundamental analizar los resultados obtenidos. ANSYS proporciona diversas herramientas de postprocesamiento que permiten evaluar el comportamiento del chasis frente a las cargas aplicadas.

Es importante examinar los desplazamientos, las tensiones y las deformaciones en diferentes puntos de la estructura, así como identificar posibles zonas críticas que puedan requerir modificaciones en el diseño.

Validación experimental

Finalmente, para verificar la precisión de la simulación, es recomendable realizar comparaciones con resultados experimentales. Esto permitirá confirmar la confiabilidad del modelo y ajustar los parámetros necesarios para obtener una mejor correlación entre la simulación y la realidad.

El ensayo de chasis tubular con ANSYS en UC3M requiere considerar una serie de limitaciones y consideraciones importantes. Desde la geometría y la malla hasta las condiciones de carga y apoyos, cada detalle debe ser cuidadosamente analizado para obtener resultados confiables y precisos en el proceso de diseño y optimización de estructuras automotrices.

Existen herramientas o comandos especiales en ANSYS para el análisis de chasis tubulares

El análisis de chasis tubulares es una parte fundamental en el diseño y desarrollo de vehículos de competición. ANSYS, una de las herramientas de simulación más utilizadas en la industria automotriz, ofrece una serie de comandos y herramientas especiales para este tipo de análisis.

Uno de los comandos más utilizados en ANSYS para el análisis de chasis tubulares es el comando TUBE. Este comando permite la creación de estructuras tubulares con diferentes secciones transversales y materiales. Además, ANSYS también ofrece la posibilidad de realizar un análisis de rigidez y resistencia para determinar la capacidad de carga del chasis.

Además del comando TUBE, ANSYS cuenta con una serie de herramientas especiales para el análisis de chasis tubulares. Estas herramientas permiten realizar análisis de vibraciones, análisis de fatiga y análisis de deformación, entre otros.

El análisis de vibraciones es especialmente importante en el diseño de chasis tubulares, ya que las estructuras tubulares tienden a tener una mayor flexibilidad y, por lo tanto, son más susceptibles a vibraciones no deseadas. ANSYS ofrece diferentes métodos de análisis de vibraciones, como el análisis modal y el análisis de respuesta dinámica, que permiten identificar y corregir posibles problemas de vibración.

El análisis de fatiga es otra de las herramientas clave en el diseño de chasis tubulares. Las estructuras tubulares están expuestas a cargas cíclicas durante su vida útil, lo que puede generar fatiga y, finalmente, el fallo del chasis. ANSYS ofrece diferentes métodos para predecir y evaluar la vida útil de la estructura tubular, como el análisis de fatiga de von Mises y el análisis de S-N (esfuerzo vida).

ANSYS ofrece una serie de herramientas y comandos especiales para el análisis de chasis tubulares. Estas herramientas permiten simular y evaluar el rendimiento de la estructura tubular, teniendo en cuenta aspectos como la rigidez, la resistencia, las vibraciones y la fatiga.

El uso de estas herramientas y comandos en el análisis de chasis tubulares es fundamental para garantizar un diseño óptimo y seguro de los vehículos de competición. La Universidad Carlos III de Madrid (UC3M) ofrece cursos y capacitaciones en el uso de ANSYS para el análisis de chasis tubulares, lo que permite a los estudiantes y profesionales adquirir las habilidades necesarias para utilizar esta potente herramienta de simulación.

Cuáles son las mejores prácticas para optimizar la simulación de un chasis tubular en ANSYS

El ensayo de chasis tubular es una importante técnica de análisis estructural utilizada en diversas industrias, como la automotriz o la aeroespacial. En este sentido, ANSYS se ha convertido en una herramienta ampliamente utilizada para llevar a cabo estas simulaciones debido a su capacidad de análisis y modelado.

Para obtener resultados precisos y confiables en la simulación de un chasis tubular con ANSYS, es necesario seguir una serie de mejores prácticas. En primer lugar, es fundamental realizar un modelado adecuado del chasis, teniendo en cuenta tanto sus dimensiones físicas como sus propiedades materiales.

Una vez creado el modelo, es importante definir correctamente las condiciones de contorno y las cargas que se aplicarán durante la simulación. Es recomendable hacer uso de herramientas como ANSYS Workbench para facilitar esta tarea, ya que permite una visualización en tiempo real de las modificaciones realizadas.

Otro aspecto clave es la selección del tipo de análisis a realizar. ANSYS ofrece diferentes opciones, como análisis estático, dinámico o de fatiga. Es importante elegir el tipo de análisis más adecuado a las características del chasis tubular y los objetivos del ensayo.

Además, es recomendable llevar a cabo un análisis de sensibilidad para identificar las variables más influyentes en el comportamiento del chasis. Esto permitirá optimizar el diseño y mejorar su rendimiento estructural.

En cuanto a la malla de elementos finitos, es fundamental asegurarse de que esta sea lo suficientemente fina como para capturar con precisión el comportamiento del chasis. Una malla demasiado gruesa puede llevar a resultados inexactos o imprecisos.

Una vez completada la simulación, es importante analizar y visualizar los resultados obtenidos. ANSYS ofrece herramientas de posprocesamiento que permiten examinar las deformaciones, tensiones y desplazamientos del chasis tubular.

Para optimizar la simulación de un chasis tubular con ANSYS, es necesario seguir una serie de mejores prácticas, como realizar un modelado adecuado, definir correctamente las condiciones de contorno, seleccionar el tipo de análisis adecuado, llevar a cabo un análisis de sensibilidad y asegurarse de utilizar una malla de elementos finitos precisa. Siguiendo estos pasos, se obtendrán resultados confiables y precisos que permitirán mejorar el rendimiento estructural del chasis.

Cuáles son los desafíos comunes al simular un chasis tubular en ANSYS y cómo se pueden abordar

La simulación de un chasis tubular en ANSYS puede presentar una serie de desafíos para los ingenieros. Uno de los desafíos más comunes es la modelación precisa del comportamiento de las uniones soldadas, ya que estas áreas son críticas para la integridad estructural del chasis.

Para abordar este desafío, es recomendable utilizar técnicas de modelado avanzadas, como la creación de elementos finitos especiales para representar las soldaduras. Además, se deben definir correctamente las condiciones de contorno y las cargas externas para obtener resultados precisos en la simulación del chasis tubular.

Otro desafío común es la predicción precisa de la rigidez y la resistencia del chasis bajo diferentes condiciones de carga. Para abordar este desafío, es necesario realizar análisis de sensibilidad y optimización para encontrar la configuración óptima del chasis en términos de rigidez y resistencia.

Simulación de carga estática y dinámica

Un aspecto importante al simular un chasis tubular es tener en cuenta las cargas estáticas y dinámicas a las que estará expuesto. Esto implica considerar las cargas estáticas generadas por el peso del vehículo y las cargas dinámicas generadas por las fuerzas de aceleración, frenado y vibraciones.

Para simular adecuadamente las cargas estáticas, es necesario utilizar análisis estáticos en ANSYS. Estos análisis permiten determinar la deformación y las tensiones en el chasis bajo la carga estática aplicada.

Por otro lado, para simular las cargas dinámicas, es necesario utilizar análisis dinámicos en ANSYS. Estos análisis permiten determinar las frecuencias naturales de vibración y las respuestas de frecuencia del chasis bajo diferentes condiciones de carga dinámica.

Validación experimental

Aunque las simulaciones en ANSYS ofrecen una manera eficiente y precisa de evaluar el comportamiento de un chasis tubular, es importante realizar una validación experimental para verificar los resultados obtenidos. Esto implica la realización de pruebas físicas en un prototipo del chasis para comparar los resultados de la simulación con los datos reales.

La validación experimental también permite identificar posibles discrepancias entre la simulación y la realidad, lo que brinda la oportunidad de ajustar y mejorar el modelo de simulación en ANSYS.

La simulación de un chasis tubular en ANSYS es una herramienta poderosa para evaluar su comportamiento estructural. Sin embargo, es importante abordar los desafíos comunes, como la modelación de las soldaduras y la predicción de la rigidez y resistencia. Además, se deben considerar las cargas estáticas y dinámicas, y realizar una validación experimental para verificar los resultados de la simulación.

Preguntas frecuentes (FAQ)

1. ¿Qué es ANSYS y por qué se utiliza para el ensayo de chasis tubulares?

ANSYS es un software de simulación de ingeniería utilizado para realizar análisis estructurales y térmicos en diversos campos de la ingeniería, incluido el ensayo de chasis tubulares. Permite evaluar el comportamiento del chasis ante diferentes cargas y condiciones de trabajo.

2. ¿Cuáles son las principales ventajas de utilizar ANSYS para el ensayo de chasis tubulares?

Al utilizar ANSYS, se pueden obtener resultados precisos y detallados sobre el comportamiento del chasis tubular ante diferentes cargas y condiciones. Además, permite realizar simulaciones virtuales, lo que ahorra tiempo y recursos en comparación con la fabricación de prototipos físicos.

3. ¿Es necesario tener conocimientos avanzados en ingeniería para utilizar ANSYS en el ensayo de chasis tubulares?

Sí, es recomendable tener conocimientos básicos en ingeniería estructural y en el uso del software ANSYS para realizar ensayos de chasis tubulares. Esto garantizará una correcta interpretación de los resultados y una adecuada configuración de la simulación.

4. ¿Cuáles son los pasos básicos para realizar un ensayo de chasis tubular con ANSYS?

Los pasos básicos para realizar un ensayo de chasis tubular con ANSYS son: definir la geometría del chasis, aplicar las condiciones de carga y restricciones, asignar las propiedades mecánicas del material, realizar la simulación y analizar los resultados obtenidos.

5. ¿Qué tipo de resultados se pueden obtener con ANSYS en el ensayo de chasis tubulares?

Con ANSYS, se pueden obtener resultados como las deformaciones, tensiones y desplazamientos del chasis tubular ante diferentes cargas y condiciones de trabajo. También es posible evaluar la seguridad y el rendimiento del chasis, lo que permite realizar mejoras en su diseño y optimizar su funcionamiento.

Deja una respuesta

Entradas relacionadas