Realiza ensayos de fatiga con ANSYS y obtén resultados precisos

La fatiga de materiales es un fenómeno común en la ingeniería y las ciencias de los materiales. Se refiere a la degradación progresiva de un material cuando se somete a cargas cíclicas o repetitivas, lo que puede llevar a la falla del componente o estructura. La comprensión y predicción de la vida útil de los materiales sometidos a fatiga es esencial para garantizar la durabilidad y confiabilidad de los productos y sistemas.

Exploraremos cómo ANSYS, uno de los software de simulación líderes en la industria, puede utilizarse para realizar ensayos de fatiga. Veremos cómo ANSYS utiliza métodos numéricos avanzados para simular y analizar el comportamiento de los materiales bajo cargas cíclicas, y cómo esto puede ayudar a los ingenieros a predecir la vida útil de los materiales y evitar fallas catastróficas. También discutiremos las ventajas y desventajas de utilizar ANSYS en ensayos de fatiga, así como algunos consejos para obtener resultados precisos y confiables. Si estás interesado en aprender más sobre cómo utilizar ANSYS para ensayos de fatiga, ¡sigue leyendo!

- Cuál es la importancia de realizar ensayos de fatiga en el diseño y desarrollo de productos

- Cómo afecta la fatiga a la vida útil de un producto

- Cuáles son las principales ventajas de utilizar ANSYS para realizar ensayos de fatiga

- Cómo se realiza un ensayo de fatiga con ANSYS

- Cuáles son las características clave que se deben tener en cuenta al realizar ensayos de fatiga con ANSYS

- Qué tipos de resultados se pueden obtener al utilizar ANSYS en los ensayos de fatiga

- Cuál es la precisión de los resultados obtenidos con ANSYS en los ensayos de fatiga

- Qué tipos de materiales se pueden evaluar mediante ensayos de fatiga con ANSYS

- Cuál es el impacto económico de realizar ensayos de fatiga con ANSYS en comparación con otros métodos tradicionales

- Existen casos de éxito o estudios de caso que demuestren los beneficios de utilizar ANSYS en los ensayos de fatiga

- ¿Qué es un ensayo de fatiga?

- ¿Por qué es importante realizar ensayos de fatiga?

- ¿Cuál es el software recomendado para realizar ensayos de fatiga?

- ¿Qué tipo de resultados puedo obtener con ANSYS en los ensayos de fatiga?

- ¿Es necesario tener conocimientos avanzados en ANSYS para realizar ensayos de fatiga?

Cuál es la importancia de realizar ensayos de fatiga en el diseño y desarrollo de productos

Los ensayos de fatiga desempeñan un papel crucial en la industria del diseño y desarrollo de productos. Estos ensayos permiten evaluar la resistencia y durabilidad de los materiales y componentes sometidos a cargas repetitivas, que son comunes en aplicaciones prácticas.

La realización de ensayos de fatiga ayuda a identificar y prevenir fallas prematuras o catastróficas de los productos, lo que a su vez garantiza la seguridad y confiabilidad de los mismos. Además, estos ensayos permiten optimizar el diseño y mejorar la vida útil de los productos, lo que se traduce en ahorros significativos en costos de mantenimiento y reemplazo.

Los ensayos de fatiga son fundamentales para garantizar la calidad y rendimiento de los productos, así como para evitar costosos errores de diseño y fallas en servicio.

Cómo afecta la fatiga a la vida útil de un producto

La fatiga es un fenómeno que afecta la vida útil de muchos productos, especialmente aquellos que están sometidos a cargas repetitivas o fluctuantes. Cuando un material es sometido a esfuerzos cíclicos, como las fuerzas que se generan durante el uso normal de un producto, pueden producirse pequeñas grietas microscópicas en su estructura. A medida que estas grietas se propagan, la integridad del material se ve comprometida y puede llevar a la falla del producto.

Es importante comprender y analizar cómo se comporta un material ante las solicitudes de fatiga, para poder predecir su vida útil y así tomar decisiones informadas en cuanto a su diseño y uso. En este sentido, ANSYS ofrece herramientas avanzadas que permiten simular y evaluar el comportamiento de los materiales ante cargas repetitivas.

La importancia de realizar ensayos de fatiga

Los ensayos de fatiga son fundamentales para determinar cómo un material o una estructura se comporta bajo condiciones de esfuerzo cíclico. Estos ensayos permiten evaluar la capacidad del material para resistir cargas repetidas y proporcionan información crucial sobre la vida útil del producto.

Conocer la resistencia a la fatiga de un material es esencial para garantizar su durabilidad y seguridad en aplicaciones de la vida real. Además, la realización de ensayos de fatiga puede ayudar a identificar posibles puntos débiles en el diseño de un producto y guiar la optimización de su geometría y materiales.

La simulación de fatiga con ANSYS

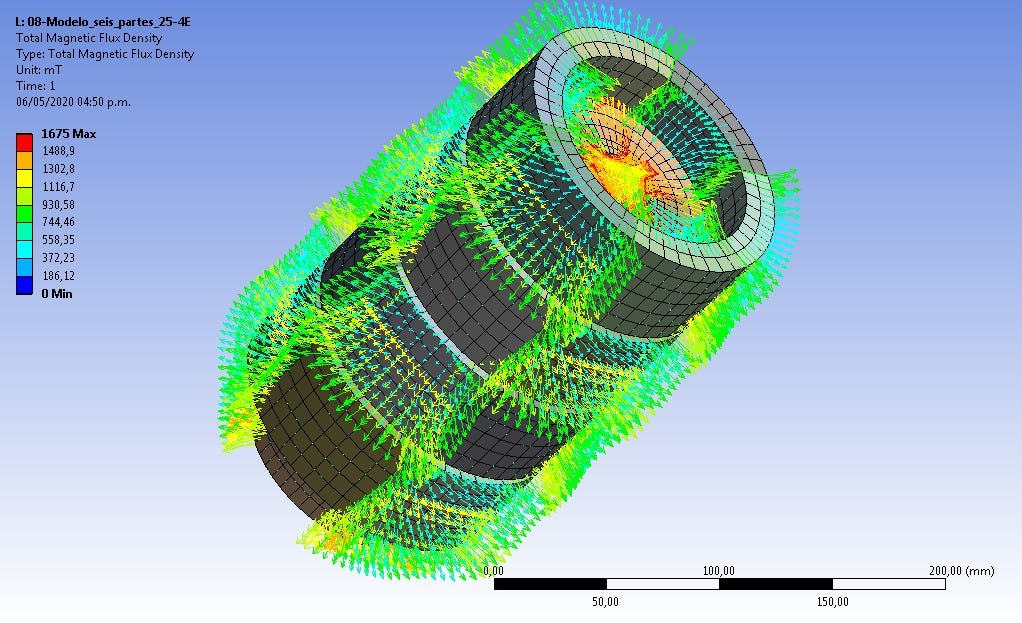

ANSYS es una herramienta de simulación líder en la industria que permite realizar ensayos de fatiga de manera virtual y obtener resultados precisos. Mediante el uso de modelos matemáticos y algoritmos avanzados, ANSYS simula el comportamiento del material bajo cargas repetitivas y predice su vida útil.

Con ANSYS, es posible modelar diferentes tipos de solicitaciones de fatiga, como carga axial, flexión, torsión, entre otras. Además, se pueden tener en cuenta variables como la frecuencia de carga y el tamaño de las grietas iniciales, lo que permite una evaluación más completa y precisa del comportamiento del material.

La simulación de fatiga con ANSYS ofrece varias ventajas. En primer lugar, es una solución más económica y rápida que los ensayos físicos, ya que no requiere la fabricación de prototipos y se puede realizar de manera virtual. Además, permite evaluar diferentes escenarios y realizar modificaciones en el diseño de forma ágil y eficiente.

Los ensayos de fatiga son fundamentales para evaluar la vida útil de un producto y garantizar su durabilidad y seguridad. ANSYS proporciona una herramienta poderosa y precisa para simular y analizar el comportamiento de los materiales ante cargas repetitivas. Utilizar ANSYS en la simulación de fatiga es una forma eficiente y económica de optimizar el diseño y predecir la vida útil de un producto.

Cuáles son las principales ventajas de utilizar ANSYS para realizar ensayos de fatiga

Realizar ensayos de fatiga es fundamental para evaluar la vida útil de los componentes y estructuras sujetas a cargas cíclicas. ANSYS es una poderosa herramienta de simulación que ofrece varias ventajas al realizar ensayos de fatiga.

Precisión en los resultados

Uno de los mayores beneficios de utilizar ANSYS es la precisión de los resultados. La herramienta utiliza métodos avanzados de análisis de elementos finitos, lo que permite simular con gran exactitud el comportamiento del material y predecir su vida útil.

Facilidad de uso

ANSYS es una herramienta intuitiva y fácil de usar, incluso para aquellos que no son expertos en análisis de fatiga. La interfaz gráfica permite realizar las simulaciones de manera rápida y sencilla, lo que ayuda a ahorrar tiempo y recursos en el proceso de diseño.

Amplia biblioteca de materiales

ANSYS cuenta con una amplia biblioteca de materiales que incluye diferentes aleaciones metálicas, polímeros y materiales compuestos. Esto permite simular de manera precisa el comportamiento de los materiales utilizados en el diseño y evaluar su resistencia a la fatiga.

Análisis multiescala

La capacidad de realizar análisis multiescala es otra ventaja de utilizar ANSYS. Esto permite simular el comportamiento de materiales a diferentes escalas, desde el nivel atómico hasta el nivel macroscópico, lo que brinda una visión completa del fenómeno de fatiga.

Optimización del diseño

ANSYS ofrece herramientas de optimización que permiten encontrar el diseño óptimo para maximizar la vida útil de un componente o estructura bajo cargas cíclicas. Estas herramientas ayudan a reducir el peso, mejorar el rendimiento y minimizar los costos de fabricación.

Validación experimental

ANSYS permite realizar la validación experimental de los resultados de los ensayos de fatiga. Esto se logra mediante la comparación de los resultados numéricos con los datos experimentales obtenidos de pruebas realizadas en laboratorio, lo que aumenta la confiabilidad de los resultados.

Soporte técnico

ANSYS cuenta con un sólido equipo de soporte técnico que brinda asistencia en caso de dudas o dificultades durante el proceso de simulación. Esto garantiza que los usuarios puedan resolver cualquier problema que surja y obtener resultados precisos y confiables.

Utilizar ANSYS para realizar ensayos de fatiga ofrece diversas ventajas, como la precisión en los resultados, la facilidad de uso, la amplia biblioteca de materiales, la capacidad de análisis multiescala, la optimización del diseño, la validación experimental y el soporte técnico. Esta herramienta permite evaluar la vida útil de los componentes y estructuras de manera eficiente y confiable, lo que contribuye a un diseño más seguro y duradero.

Cómo se realiza un ensayo de fatiga con ANSYS

Para realizar un ensayo de fatiga con ANSYS, es necesario seguir una serie de pasos que aseguren la obtención de resultados precisos. En primer lugar, es fundamental definir correctamente las condiciones de carga y los materiales utilizados en el análisis. ANSYS ofrece una amplia gama de opciones para modelar diferentes tipos de cargas y materiales, lo que permite simular con precisión las condiciones reales a las que está expuesto el componente en estudio.

Una vez definidas las condiciones de carga y los materiales, es necesario crear el modelo de elementos finitos en ANSYS. Este modelo representa geométricamente el componente o estructura que se desea analizar. La creación del modelo implica la generación de una malla de elementos finitos que divide la geometría en pequeños elementos, lo que facilita el análisis numérico.

Una vez creado el modelo de elementos finitos, se procede a establecer las restricciones y las condiciones de carga en ANSYS. Las restricciones representan las condiciones de contorno que limitan el movimiento del componente, mientras que las condiciones de carga simulan las fuerzas o momentos a los que está sometido. Es fundamental definir adecuadamente estas condiciones para obtener resultados precisos en el ensayo de fatiga.

Una vez establecidas las restricciones y las condiciones de carga, se procede a ejecutar el análisis en ANSYS. Durante la ejecución del análisis, ANSYS realiza cálculos numéricos para determinar las deformaciones, las tensiones y otros parámetros relevantes del componente. Estos cálculos se basan en principios de la mecánica de materiales y en algoritmos numéricos avanzados.

Una vez finalizado el análisis, ANSYS proporciona resultados detallados que permiten evaluar la vida útil del componente bajo diferentes condiciones de carga y materiales. Entre los resultados más relevantes se encuentran las tensiones máximas, las deformaciones, los factores de seguridad y la vida útil en términos de ciclos de carga.

Realizar un ensayo de fatiga con ANSYS requiere definir adecuadamente las condiciones de carga y los materiales, crear un modelo de elementos finitos, establecer las restricciones y las condiciones de carga, ejecutar el análisis y analizar los resultados obtenidos. Siguiendo estos pasos, es posible obtener resultados precisos que permitan tomar decisiones fundamentadas en el diseño y la evaluación de componentes y estructuras sometidos a fatiga.

Cuáles son las características clave que se deben tener en cuenta al realizar ensayos de fatiga con ANSYS

Los ensayos de fatiga son fundamentales para evaluar la vida útil de los materiales y componentes sometidos a cargas repetitivas. ANSYS es una herramienta poderosa que permite simular y analizar estos ensayos con gran precisión. Al utilizar ANSYS, hay varias características clave que debemos tener en cuenta para obtener resultados confiables.

Modelado geométrico preciso

Antes de realizar cualquier ensayo de fatiga, es crucial contar con un modelado geométrico preciso de la pieza o estructura que se va a analizar. ANSYS ofrece una amplia gama de herramientas de modelado, que permiten crear geometrías complejas de manera eficiente y precisa. Además, ANSYS permite importar modelos CAD de otros programas para facilitar el proceso de modelado.

Definición de cargas y condiciones de carga

La definición adecuada de las cargas y las condiciones de carga es esencial para un ensayo de fatiga preciso. ANSYS proporciona una variedad de opciones para definir diferentes tipos de cargas, como cargas estáticas, dinámicas y cíclicas. Además, permite simular cargas termomecánicas y considerar efectos como la temperatura y la presión.

Selección de materiales y comportamiento del material

La selección correcta de los materiales y la comprensión precisa de su comportamiento son factores clave en los ensayos de fatiga. ANSYS ofrece una amplia biblioteca de materiales predefinidos, así como la posibilidad de definir propiedades personalizadas. Además, permite simular el comportamiento no lineal de los materiales y considerar efectos como la plasticidad y la fatiga acumulativa.

Análisis de tensiones y deformaciones

El análisis preciso de las tensiones y deformaciones es esencial para evaluar la vida útil de los materiales sometidos a fatiga. ANSYS ofrece potentes herramientas de análisis de elementos finitos que permiten calcular con precisión las tensiones y deformaciones en la estructura analizada. Además, ANSYS ofrece opciones avanzadas para visualizar y representar los resultados de manera clara y comprensible.

Simulación y optimización

Una vez definido el modelo y las condiciones de ensayo, ANSYS permite simular el ensayo de fatiga y obtener resultados numéricos precisos. Además, ANSYS ofrece herramientas de optimización que permiten ajustar los parámetros del diseño para mejorar la vida útil de los materiales y componentes. Esto es especialmente útil para encontrar soluciones óptimas en términos de peso, coste y rendimiento.

Validación experimental

Para garantizar la precisión de los resultados obtenidos mediante simulación, es importante realizar una validación experimental. ANSYS permite comparar los resultados numéricos con datos experimentales para verificar la exactitud de los modelos y las simulaciones realizadas. Esta validación experimental es clave para asegurar la confiabilidad de los resultados y respaldar las decisiones de diseño y desarrollo.

Realizar ensayos de fatiga con ANSYS es una herramienta poderosa para evaluar la vida útil de los materiales y componentes. Sin embargo, es fundamental tener en cuenta las características clave mencionadas anteriormente para obtener resultados precisos y confiables. Un modelado geométrico preciso, una adecuada definición de cargas y condiciones de carga, la selección adecuada de materiales, un análisis preciso de tensiones y deformaciones, la simulación y optimización, y la validación experimental son aspectos fundamentales para lograr un análisis de fatiga exitoso con ANSYS.

Qué tipos de resultados se pueden obtener al utilizar ANSYS en los ensayos de fatiga

ANSYS es una herramienta poderosa para realizar ensayos de fatiga en estructuras y componentes mecánicos. Al utilizar ANSYS, es posible obtener una amplia variedad de resultados que pueden ayudar a comprender el comportamiento y la resistencia a la fatiga de los materiales.

Entre los resultados más comunes que se pueden obtener con ANSYS en los ensayos de fatiga, se encuentran:

Análisis de tensiones y deformaciones

Mediante ANSYS, es posible analizar las tensiones y deformaciones presentes en una estructura o componente durante el ensayo de fatiga. Estos resultados permiten identificar las zonas de mayor concentración de esfuerzos y deformaciones, lo cual es crucial para determinar la vida útil del material y prevenir fallos catastróficos.

Curvas de esfuerzo-vida

Con ANSYS, es posible obtener las curvas de esfuerzo-vida, también conocidas como curvas de S-N. Estas curvas representan la relación entre el nivel de esfuerzo y la vida útil del material, y son fundamentales para determinar el diseño óptimo de una estructura o componente, así como para evaluar la capacidad de resistencia a la fatiga de un material.

Factores de seguridad

Mediante el análisis realizado con ANSYS, es posible calcular los factores de seguridad en función de los esfuerzos y cargas aplicadas. Estos factores permiten evaluar la capacidad de resistencia a la fatiga de una estructura o componente, garantizando que no se superen los límites establecidos por las normativas y regulaciones aplicables.

Mapas de daño acumulado

Con ANSYS, es posible calcular y visualizar los mapas de daño acumulado en una estructura o componente sometido a ensayos de fatiga. Estos mapas permiten identificar las zonas más propensas a sufrir daños y desgastes, lo cual es esencial para realizar un mantenimiento preventivo y prolongar la vida útil de los materiales.

Análisis de vida residual

Mediante ANSYS, es posible realizar análisis de vida residual en estructuras o componentes que han sido sometidos a ensayos de fatiga. Estos análisis permiten estimar la vida útil restante del material, considerando las cargas y esfuerzos a los que ha sido expuesto, lo cual es valioso para la toma de decisiones en cuanto a reparaciones o reemplazo de componentes.

ANSYS ofrece una amplia gama de resultados en los ensayos de fatiga, permitiendo comprender mejor el comportamiento de los materiales y garantizar la seguridad y confiabilidad de las estructuras y componentes mecánicos.

Cuál es la precisión de los resultados obtenidos con ANSYS en los ensayos de fatiga

Al realizar ensayos de fatiga con ANSYS, es crucial obtener resultados precisos que reflejen fielmente el comportamiento de los materiales sometidos a cargas cíclicas. La precisión de los resultados depende de varios factores, como la calidad de los datos de entrada, la correcta modelización del ensayo y la elección de los parámetros de fatiga adecuados.

El software ANSYS ofrece una amplia gama de herramientas y funcionalidades que permiten simular de manera precisa y eficiente los ensayos de fatiga. Desde la modelización de la geometría hasta la definición de los materiales y cargas, ANSYS proporciona opciones avanzadas para garantizar la precisión de los resultados.

Además, ANSYS utiliza algoritmos sofisticados que tienen en cuenta los efectos de la fatiga a nivel microestructural, lo que permite obtener resultados más precisos y realistas. Estos algoritmos consideran factores como la acumulación de daño, los gradientes de tensión y las variaciones de dureza, lo que mejora la precisión de los resultados obtenidos.

Es importante destacar que la precisión de los resultados en los ensayos de fatiga con ANSYS también depende del conocimiento y la experiencia del usuario. Es fundamental comprender los fundamentos de la fatiga de los materiales, así como conocer las limitaciones y supuestos asociados con las simulaciones de fatiga.

ANSYS es una poderosa herramienta que permite realizar ensayos de fatiga con alta precisión. Sin embargo, para obtener resultados precisos y confiables, es necesario contar con datos de entrada correctos, realizar una modelización adecuada y tener un buen conocimiento de los fundamentos de la fatiga de materiales.

Qué tipos de materiales se pueden evaluar mediante ensayos de fatiga con ANSYS

Los ensayos de fatiga con ANSYS son una herramienta valiosa para evaluar la resistencia y durabilidad de una amplia gama de materiales. En este sentido, ANSYS permite evaluar materiales metálicos, como aceros, aluminio y titanio, así como materiales no metálicos, como plásticos y compuestos.

Los ensayos de fatiga con ANSYS también pueden ser utilizados para evaluar materiales cerámicos y biomateriales, como implantes médicos. Esto se debe a que ANSYS cuenta con capacidades para simular las condiciones de carga y deformación a las que estos materiales están expuestos en situaciones reales.

Además, ANSYS permite evaluar materiales con diferentes microestructuras, como aleaciones mono y policristalinas, así como materiales con inclusiones, como fibras y partículas.

Los ensayos de fatiga con ANSYS son una herramienta versátil que permite evaluar la resistencia y durabilidad de una amplia gama de materiales, desde metales hasta biomateriales.

Cuál es el impacto económico de realizar ensayos de fatiga con ANSYS en comparación con otros métodos tradicionales

Realizar ensayos de fatiga es esencial para garantizar la durabilidad y confiabilidad de los productos en numerosas industrias, como automotriz, aeroespacial y manufacturera. Tradicionalmente, se han utilizado métodos físicos de prueba que implican altos costos, largos tiempos de prueba y la necesidad de prototipos reales.

Sin embargo, con el avanzado software de simulación de ingeniería como ANSYS, es posible realizar ensayos de fatiga de manera virtual, lo que puede resultar en importantes ahorros económicos. En primer lugar, la simulación reduce en gran medida la necesidad de fabricar múltiples prototipos físicos, lo que implica una gran inversión de tiempo y dinero. Con ANSYS, los ingenieros pueden probar diferentes diseños y escenarios virtuales sin la necesidad de producir componentes reales.

Otro aspecto económico importante es la reducción de costos asociados con los equipos y la instrumentación física utilizada en los ensayos de fatiga tradicionales. Estos equipos son costosos de adquirir y mantener, además de requerir personal altamente capacitado para operarlos correctamente. Con ANSYS, todo el proceso se realiza digitalmente, lo que elimina la necesidad de invertir en equipos costosos y en la capacitación de personal adicional.

Además, el uso de ANSYS permite acelerar el tiempo de desarrollo del producto al permitir pruebas virtuales rápidas y simultáneas. Esto significa que los ingenieros pueden explorar diferentes diseños y escenarios en un corto período de tiempo, identificando rápidamente los problemas de fatiga y mejorando el diseño antes de pasar a la fase de prototipado físico.

Realizar ensayos de fatiga con ANSYS en lugar de métodos tradicionales puede tener un impacto económico significativo. Los ahorros en términos de costos de prototipado físico, equipos y tiempo de desarrollo de productos pueden ser sustanciales. Además, la capacidad de realizar pruebas virtuales precisas y eficientes con ANSYS brinda a las empresas una ventaja competitiva al acelerar el tiempo de comercialización y garantizar la calidad y durabilidad de sus productos.

Existen casos de éxito o estudios de caso que demuestren los beneficios de utilizar ANSYS en los ensayos de fatiga

Una de las formas más efectivas de demostrar los beneficios del uso de ANSYS en los ensayos de fatiga es a través de casos de éxito o estudios de caso. Estos casos de éxito son ejemplos reales donde se ha utilizado ANSYS para llevar a cabo ensayos de fatiga y se han obtenido resultados precisos y confiables.

Estos estudios de caso son una excelente manera de mostrar cómo ANSYS puede ayudar a predecir la vida útil de un componente o estructura sometida a cargas cíclicas. Esto es especialmente importante en industrias como la automotriz, la aeroespacial y la de dispositivos médicos, donde la fatiga es una de las principales causas de fallas y se requiere una gran precisión en el análisis de la vida útil de los materiales.

En estos casos de éxito se puede ver cómo ANSYS ha ayudado a identificar los puntos críticos de fatiga, determinar la vida útil del componente y evaluar los efectos de diferentes variables, como materiales, geometría, condiciones de carga, entre otros. Esto permite tomar decisiones informadas sobre el diseño y la optimización de los componentes para evitar fallas prematuras y maximizar la vida útil.

Además, estos estudios de caso también muestran cómo ANSYS puede ahorrar tiempo y dinero al reducir la necesidad de realizar ensayos físicos en etapas posteriores del diseño. Al utilizar herramientas de simulación como ANSYS, los ingenieros pueden realizar una evaluación preliminar del rendimiento y la resistencia de un componente antes de fabricarlo, lo que ahorra costos y tiempo de producción.

Los casos de éxito y estudios de caso demuestran cómo ANSYS puede proporcionar resultados precisos y confiables en los ensayos de fatiga. Estos casos son una excelente herramienta para convencer a los ingenieros y diseñadores de la eficacia de ANSYS y su capacidad para predecir la vida útil de los componentes sometidos a cargas cíclicas.

Preguntas frecuentes (FAQ)

¿Qué es un ensayo de fatiga?

Es una prueba en la que se somete a un material o componente a ciclos de carga repetitivos para evaluar su resistencia y durabilidad a largo plazo.

¿Por qué es importante realizar ensayos de fatiga?

Los ensayos de fatiga permiten predecir la vida útil de un material o componente, identificar puntos débiles y optimizar el diseño para evitar fallos prematuros.

¿Cuál es el software recomendado para realizar ensayos de fatiga?

ANSYS es uno de los software más utilizados para realizar ensayos de fatiga debido a su capacidad de simular la respuesta del material bajo condiciones reales de carga.

¿Qué tipo de resultados puedo obtener con ANSYS en los ensayos de fatiga?

ANSYS proporciona resultados precisos en términos de vida a fatiga, tensión máxima, deformación acumulada, y también permite visualizar la distribución de tensiones y deformaciones en el componente.

¿Es necesario tener conocimientos avanzados en ANSYS para realizar ensayos de fatiga?

Aunque tener conocimientos básicos de ANSYS es recomendable, no es necesario ser un experto. Existen tutoriales y guías disponibles para ayudar en el proceso de simulación de ensayos de fatiga con ANSYS.

Entradas relacionadas