Simula motores diesel con ANSYS: guía completa

En la industria automotriz, los motores diesel juegan un papel fundamental en la propulsión de vehículos, tanto comerciales como de pasajeros. Su eficiencia y alto torque los convierten en una opción popular para muchos conductores y empresas. Sin embargo, el diseño y la optimización de estos motores requieren un profundo conocimiento de la mecánica de fluidos y la termodinámica, así como el uso de herramientas avanzadas de simulación.

Presentaremos una guía completa sobre cómo simular motores diesel utilizando el software de simulación ANSYS. Exploraremos los principios básicos detrás del funcionamiento de un motor diesel, así como el proceso de simulación paso a paso utilizando ANSYS Fluent. Además, discutiremos las diferentes consideraciones y desafíos que pueden surgir durante el proceso de simulación, así como las ventajas y aplicaciones de la simulación de motores diesel con ANSYS.

- Cuáles son los beneficios de simular motores diesel con ANSYS

- Qué es ANSYS y cómo se utiliza para simular motores diesel

- Qué tipo de datos se necesitan para simular un motor diesel con ANSYS

- Cuáles son los pasos a seguir para simular un motor diesel con ANSYS

- Cómo se interpretan los resultados de la simulación de motores diesel con ANSYS

- Qué variables se pueden analizar durante la simulación de motores diesel con ANSYS

- Cuáles son las limitaciones de la simulación de motores diesel con ANSYS

- Existen alternativas a ANSYS para la simulación de motores diesel

- Cuáles son algunos ejemplos de aplicaciones prácticas de la simulación de motores diesel con ANSYS

- Cuál es el costo de utilizar ANSYS para la simulación de motores diesel

- Preguntas frecuentes (FAQ)

- 1. ¿Qué es ANSYS?

- 2. ¿Qué es la simulación de motores diesel con ANSYS?

- 3. ¿Cuáles son los beneficios de simular motores diesel con ANSYS?

- 4. ¿Es necesario tener conocimientos avanzados para simular motores diesel con ANSYS?

- 5. ¿Dónde puedo obtener más información sobre la simulación de motores diesel con ANSYS?

Cuáles son los beneficios de simular motores diesel con ANSYS

La simulación de motores diesel con ANSYS ofrece una serie de beneficios significativos para los ingenieros y diseñadores. Uno de los principales beneficios es la capacidad de evaluar y optimizar el rendimiento del motor en diferentes condiciones de funcionamiento antes de pasar a la etapa de prototipo físico.

Mediante el uso de herramientas de simulación avanzadas, los ingenieros pueden analizar y mejorar el flujo de aire, la inyección de combustible, la combustión y otras características clave del motor. Esto permite identificar y corregir posibles problemas de diseño, optimizando así el rendimiento, la eficiencia y la durabilidad del motor.

Otro beneficio importante de la simulación con ANSYS es la capacidad de realizar análisis en tiempo real para diferentes escenarios y cargas de trabajo. Esto permite a los ingenieros evaluar cómo el motor responderá en condiciones variables y diseñar sistemas de control más efectivos.

Simulación de motores diesel con ANSYS: Pasos clave

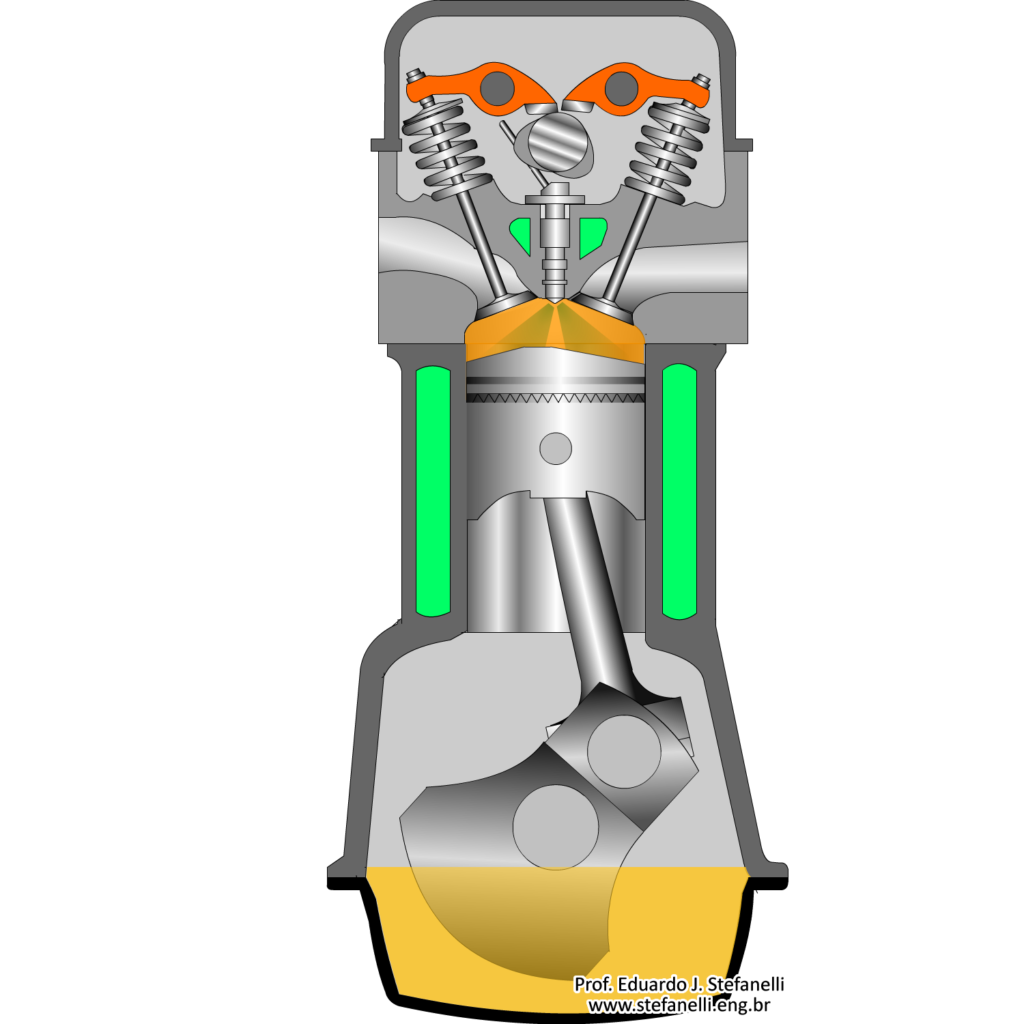

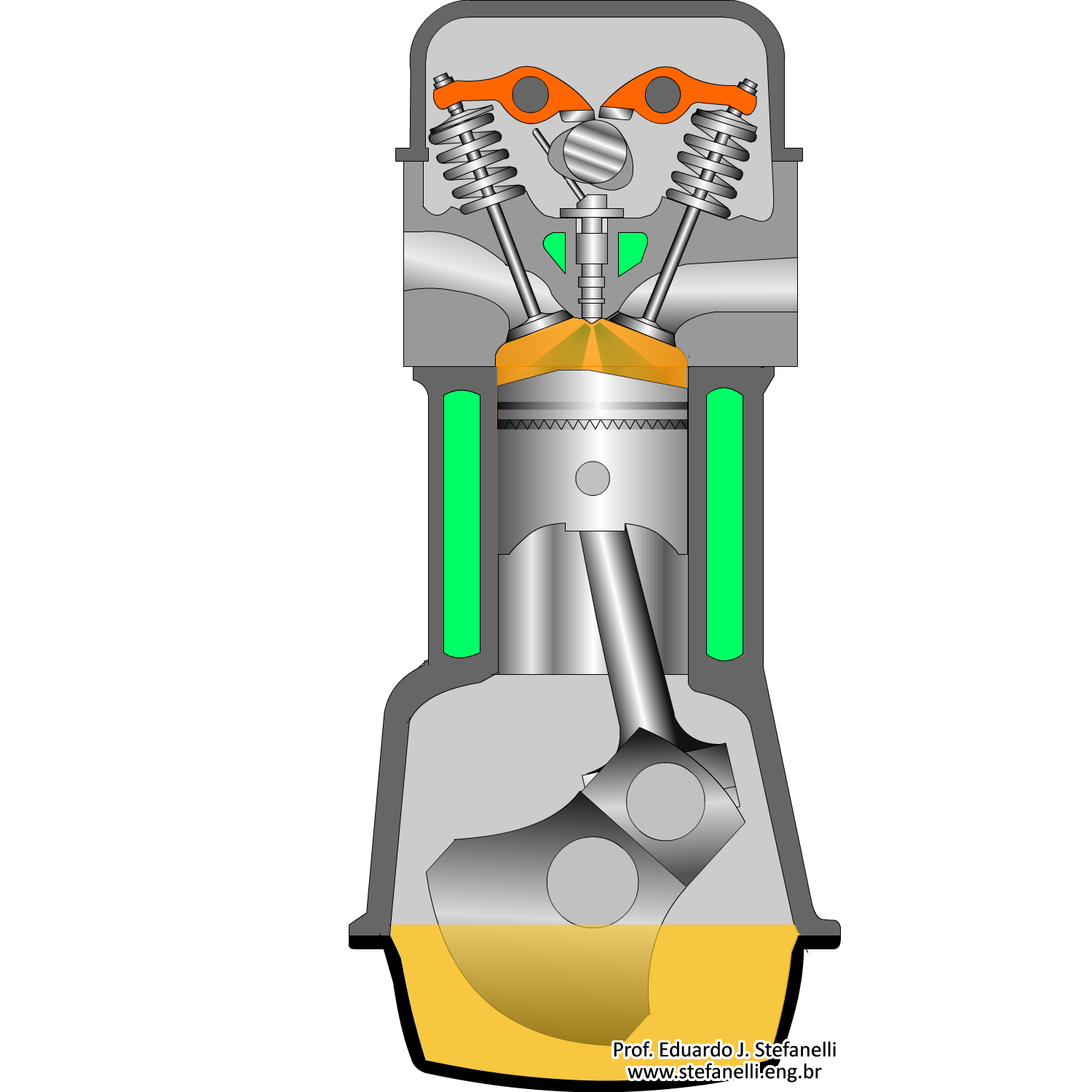

Preparación del modelo: se importan los datos geométricos del motor y se definen las condiciones iniciales y los materiales utilizados.

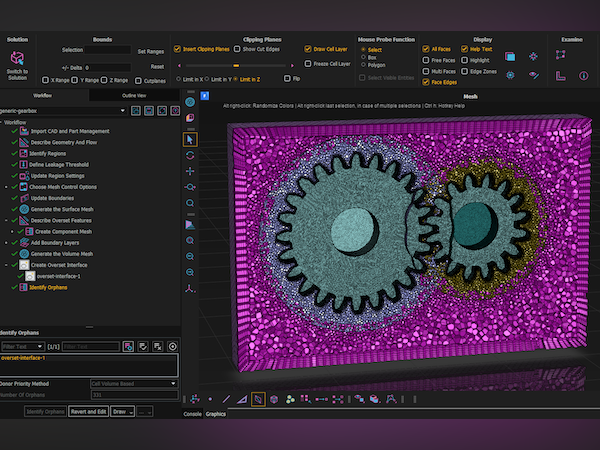

Creación de la malla: se genera una malla tridimensional que define los volúmenes de control y las interfaces entre diferentes componentes del motor.

Definición de las condiciones de flujo: se establecen los perfiles de velocidad y presión necesarios para simular el flujo de aire y combustible a través del motor.

Modelado de la combustión: se utilizan modelos matemáticos para simular la combustión en el motor y predecir la generación de calor y la liberación de contaminantes.

Análisis de resultados: se evalúan y visualizan los resultados de la simulación, como la distribución de temperatura, la eficiencia de combustión y las emisiones de gases.

La simulación de motores diesel con ANSYS proporciona a los ingenieros una comprensión detallada del comportamiento del motor en diferentes condiciones de funcionamiento. Esto les permite optimizar el diseño y mejorar el rendimiento, la eficiencia y la durabilidad del motor, reduciendo así el tiempo y los costos asociados con el desarrollo de prototipos físicos.

Qué es ANSYS y cómo se utiliza para simular motores diesel

ANSYS es un software de simulación multifísica ampliamente utilizado en la industria para resolver problemas de ingeniería complejos. Permite analizar y optimizar diversos sistemas, incluyendo motores diesel. Con ANSYS, es posible simular y analizar el rendimiento de un motor diesel en diferentes escenarios, como la combustión, la transferencia de calor y la dinámica de fluidos. Esta herramienta es especialmente valiosa para los ingenieros que diseñan motores diesel, ya que les permite predecir y mejorar su funcionamiento antes de la etapa de prototipado.

Para utilizar ANSYS en la simulación de motores diesel, se requiere un modelo matemático preciso del motor y sus componentes. Este modelo se crea utilizando el software ANSYS Workbench, que proporciona una interfaz intuitiva para definir geometrías, materiales y condiciones de contorno. Luego, se aplican las ecuaciones físicas y se resuelve el sistema utilizando técnicas numéricas avanzadas. A partir de los resultados obtenidos, los ingenieros pueden evaluar el rendimiento del motor en términos de eficiencia, emisiones y comportamiento térmico.

Simulación de la combustión en motores diesel con ANSYS

Uno de los aspectos clave en la simulación de motores diesel es el estudio de la combustión. ANSYS ofrece herramientas específicas para analizar el proceso de combustión, como el modelo de mezcla de combustible y aire, los modelos de reacción química y la evolución de la temperatura y la presión en la cámara de combustión.

Utilizando ANSYS Fluent, una de las soluciones de CFD (Dinámica de Fluidos Computacional) de ANSYS, es posible simular el flujo de aire y combustible, la inyección de combustible, la atomización, la mezcla y la ignición en la cámara de combustión. Esto permite a los ingenieros evaluar el comportamiento de la combustión, optimizar la eficiencia y reducir las emisiones de óxidos de nitrógeno (NOx) y partículas contaminantes.

Análisis de transferencia de calor en motores diesel con ANSYS

Otro aspecto importante a considerar en la simulación de motores diesel es la transferencia de calor. El enfriamiento adecuado del motor es esencial para garantizar su rendimiento y durabilidad.

ANSYS ofrece herramientas para simular el flujo de calor en el motor, incluyendo la radiación, la convección y la conducción térmica. Esto permite a los ingenieros evaluar la distribución de la temperatura en diferentes componentes del motor, como los cilindros, la culata y el sistema de enfriamiento. Asimismo, ANSYS permite optimizar el diseño del sistema de enfriamiento para garantizar una temperatura adecuada y evitar sobrecalentamientos que puedan dañar el motor.

Análisis de la dinámica de fluidos en motores diesel con ANSYS

La dinámica de fluidos también juega un papel importante en la simulación de motores diesel. ANSYS ofrece herramientas para analizar el flujo de aire y combustible en el motor, así como el flujo de gases de escape. Esto permite a los ingenieros evaluar y optimizar la geometría de los conductos de admisión y escape, así como el diseño de los inyectores de combustible y las cámaras de combustión. Además, ANSYS permite estudiar la interacción entre el flujo de aire y el movimiento de los pistones, lo que facilita el análisis del rendimiento y la eficiencia del motor en diferentes condiciones de carga y velocidad.

ANSYS es una herramienta poderosa para simular motores diesel y optimizar su rendimiento. Con esta guía completa, los ingenieros pueden aprovechar al máximo las capacidades de ANSYS para diseñar motores más eficientes, reducir las emisiones contaminantes y minimizar el tiempo y los costos asociados con la fase de prototipado.

Qué tipo de datos se necesitan para simular un motor diesel con ANSYS

La simulación de motores diesel con ANSYS requiere una serie de datos específicos para obtener resultados precisos y realistas. Algunos de los datos requeridos incluyen información sobre las propiedades del combustible, como la densidad, viscosidad y poder calorífico. Además, se necesitan detalles sobre las características del motor, como la geometría de los cilindros, la relación de compresión y la configuración de la cámara de combustión.

También es importante contar con datos sobre el sistema de inyección de combustible, como la presión de inyección, el ángulo de inyección y la duración de la inyección. Estos datos son fundamentales para realizar una simulación precisa de la pulverización del combustible y su mezcla con el aire en la cámara de combustión.

Otro aspecto importante a tener en cuenta es el comportamiento del aire en el motor. Se necesitan datos sobre la entrada de aire, como la temperatura, la presión y el flujo de masa. Estos datos son esenciales para simular la compresión del aire en el cilindro y su interacción con el combustible durante el proceso de combustión.

Además de estos datos básicos, la simulación de motores diesel con ANSYS puede requerir información adicional, como propiedades térmicas de los materiales utilizados en el motor, coeficientes de transferencia de calor y otras variables específicas del diseño del motor. Cuanta más información precisa y detallada se pueda obtener, más precisa será la simulación y los resultados obtenidos.

Cuáles son los pasos a seguir para simular un motor diesel con ANSYS

La simulación de motores diesel con ANSYS es una herramienta poderosa para analizar y optimizar el rendimiento de estos motores. Para llevar a cabo una simulación exitosa, es importante seguir una serie de pasos clave.

Paso 1: Preparación de la geometría

El primer paso es importar la geometría del motor diesel en ANSYS. Esto incluye la importación de los archivos CAD y la creación de una geometría tridimensional precisa del motor. Es esencial asegurarse de que la geometría esté correctamente dimensionada y con todas las características relevantes del motor incluidas.

Paso 2: Definición de las condiciones de simulación

Una vez que la geometría está lista, es necesario definir las condiciones de simulación. Esto incluye la especificación de las propiedades del combustible, la temperatura y la presión iniciales, así como la velocidad del motor y otros parámetros relevantes. Estas condiciones deben ser lo más precisas posible para obtener resultados precisos y confiables.

Paso 3: Modelado del flujo de aire y combustión

El siguiente paso implica el modelado del flujo de aire y la combustión dentro del motor diesel. ANSYS ofrece herramientas y módulos específicos para simular estos fenómenos, lo que permite obtener una representación precisa de la combustión y las interacciones del flujo de aire dentro del motor. Al modelar el flujo y la combustión, es crucial considerar la turbulencia y otros efectos físicos relevantes.

Paso 4: Análisis de resultados

Una vez finalizada la simulación, es hora de analizar los resultados obtenidos. ANSYS proporciona herramientas de visualización y análisis avanzadas que permiten examinar y comprender los datos obtenidos durante la simulación. Esto incluye la visualización de variables clave, como la presión, la temperatura y la velocidad del flujo, y el análisis de la eficiencia del motor y otros parámetros de rendimiento.

Paso 5: Optimización del diseño del motor

Finalmente, la simulación con ANSYS también permite optimizar el diseño del motor diesel. Utilizando la información obtenida durante la simulación y el análisis de resultados, es posible identificar áreas de mejora y realizar cambios en el diseño para maximizar la eficiencia y el rendimiento del motor. Esto puede incluir ajustes en la geometría, las tolerancias y otros aspectos del diseño del motor.

La simulación de motores diesel con ANSYS es un proceso complejo pero altamente efectivo para analizar y optimizar el rendimiento de estos motores. Siguiendo los pasos mencionados anteriormente, es posible obtener resultados precisos y confiables que pueden ayudar a mejorar el diseño y la eficiencia de los motores diesel.

Cómo se interpretan los resultados de la simulación de motores diesel con ANSYS

La interpretación de los resultados de la simulación de motores diesel con ANSYS es fundamental para obtener información valiosa sobre el rendimiento y la eficiencia del motor. Para ello, es importante analizar diferentes variables como la presión en el cilindro, la temperatura de los gases de escape, la eficiencia de combustión y el torque generado.

La presión en el cilindro es una variable clave que nos indica la fuerza ejercida sobre el pistón durante la combustión. Este dato nos permite evaluar la eficiencia de la combustión y el rendimiento del motor. Si la presión es demasiado baja, puede indicar problemas en la inyección de combustible o en la sincronización de la válvula. Por otro lado, una presión excesiva puede resultar en un desgaste prematuro de los componentes.

Otra variable importante es la temperatura de los gases de escape. Esta información nos ayuda a determinar el nivel de eficiencia térmica del motor. Si la temperatura es demasiado alta, puede indicar un mal funcionamiento en el sistema de enfriamiento o una incorrecta relación aire-combustible. Por otro lado, una temperatura demasiado baja puede resultar en una combustión incompleta y en la generación de emisiones contaminantes.

La eficiencia de combustión es otro aspecto a considerar al interpretar los resultados de la simulación. Esta se puede calcular analizando la relación entre el calor generado y el combustible utilizado. Si la eficiencia de combustión es baja, puede indicar problemas en la inyección de combustible, en la calidad del combustible o en la distribución del combustible en el cilindro.

Por último, el torque generado es una variable indispensable para evaluar el rendimiento del motor. El torque es la fuerza que se aplica al cigüeñal y está directamente relacionado con la potencia del motor. Si el torque es insuficiente, puede indicar problemas en la sincronización de la válvula o en la relación de compresión. Por otro lado, un torque excesivo puede resultar en un desgaste prematuro de los componentes del motor.

La interpretación de los resultados de la simulación de motores diesel con ANSYS nos brinda información crucial sobre el rendimiento y la eficiencia del motor. Analizando variables como la presión en el cilindro, la temperatura de los gases de escape, la eficiencia de combustión y el torque generado, podemos identificar posibles problemas y realizar ajustes para optimizar el funcionamiento del motor.

Qué variables se pueden analizar durante la simulación de motores diesel con ANSYS

La simulación de motores diesel con ANSYS permite analizar una amplia variedad de variables que influyen en el rendimiento y la eficiencia de estos motores. Algunas de las variables más comunes que se pueden analizar incluyen la temperatura del aire de admisión, la presión de combustión, la eficiencia volumétrica, el consumo de combustible, la generación de emisiones y la distribución de la temperatura en los diferentes componentes del motor.

La temperatura del aire de admisión es un factor crítico que afecta la densidad del aire y, por lo tanto, la cantidad de oxígeno disponible para la combustión. La presión de combustión, por otro lado, es un indicador de la eficiencia de la combustión y puede ayudar a identificar problemas como la detonación o las emisiones excesivas.

La eficiencia volumétrica es otra variable importante, ya que representa la capacidad del motor para llenar los cilindros con aire combustible. Un mayor consumo de combustible puede indicar una ineficiencia en la combustión, mientras que una generación de emisiones más baja es deseable para cumplir con los estándares de emisiones cada vez más estrictos.

La distribución de la temperatura en los diferentes componentes del motor es crucial para garantizar su funcionamiento óptimo. Por ejemplo, una temperatura excesiva en la cabeza del cilindro puede resultar en la fusión de la bujía, mientras que una temperatura inadecuada en los pistones puede provocar un desgaste prematuro.

Mediante la simulación de motores diesel con ANSYS, es posible analizar una amplia gama de variables para optimizar el rendimiento y la eficiencia de estos motores. Esto ofrece a los ingenieros la capacidad de realizar mejoras y ajustes antes de implementar los diseños en la vida real, lo que resulta en motores más eficientes y económicamente viables.

Cuáles son las limitaciones de la simulación de motores diesel con ANSYS

La simulación de motores diesel con ANSYS ofrece una amplia gama de capacidades y características. Sin embargo, también está sujeto a ciertas limitaciones que es importante tener en cuenta al realizar este tipo de simulaciones.

1. Limitaciones en la precisión del modelo

La simulación de motores diesel con ANSYS se basa en modelos matemáticos y suposiciones simplificadas. Estos modelos pueden no capturar todos los fenómenos físicos y complejidades del motor en su totalidad, lo que podría afectar la precisión de los resultados.

2. Limitaciones en la complejidad del sistema

ANSYS tiene una amplia gama de herramientas para simular diferentes componentes del motor diesel, como la cámara de combustión, los inyectores, los cilindros, etc. Sin embargo, cuando se trata de simular sistemas más complejos, como un motor completo con múltiples cilindros, la capacidad de modelado puede verse limitada.

3. Limitaciones en la resolución espacial y temporal

La simulación de motores diesel implica resolver ecuaciones y modelos matemáticos en un dominio espacial y temporal. La resolución espacial se refiere a la discretización del dominio en volúmenes finitos, mientras que la resolución temporal se refiere a la discretización del tiempo en pasos finitos. Estas discretizaciones pueden afectar la precisión y el tiempo de cálculo de la simulación.

4. Limitaciones en la validación experimental

La simulación de motores diesel con ANSYS requiere de datos experimentales para validar y calibrar los modelos y suposiciones utilizados. Sin embargo, obtener datos experimentales precisos y confiables puede ser un desafío, lo que puede afectar la precisión de la simulación y la confianza en los resultados.

5. Limitaciones en la capacidad de cálculo

La simulación de motores diesel con ANSYS puede requerir una gran capacidad de cálculo debido a la complejidad de los modelos y las simulaciones. Esto puede limitar la posibilidad de realizar simulaciones detalladas y de alta resolución en términos de geometría, física y condiciones de operación.

La simulación de motores diesel con ANSYS ofrece una poderosa herramienta para estudiar y optimizar el rendimiento de estos motores. Sin embargo, es importante tener en cuenta las limitaciones mencionadas anteriormente para poder interpretar correctamente los resultados y tomar decisiones informadas.

Existen alternativas a ANSYS para la simulación de motores diesel

La simulación de motores diesel es una herramienta crucial para la investigación y desarrollo de motores más eficientes y sostenibles. ANSYS es una de las opciones más populares para llevar a cabo estas simulaciones, pero ¿existen también alternativas viables?

Afortunadamente, sí las hay. En el mercado existen otras plataformas de simulación que brindan resultados igualmente precisos y eficientes. Algunas de ellas incluyen AVL FIRE, GT-SUITE y Ricardo WAVE. Estas opciones ofrecen una amplia gama de características y capacidades que permiten simular y optimizar el rendimiento de los motores diesel de manera efectiva.

La elección de la plataforma de simulación dependerá de las necesidades y requisitos específicos de cada proyecto. Cada una de estas alternativas tiene sus propias fortalezas y limitaciones, por lo que es importante evaluar cuidadosamente todas las opciones antes de tomar una decisión.

AVL FIRE: una opción confiable para simulación de motores diesel

AVL FIRE es una plataforma líder en la simulación de motores diesel y se ha establecido como una opción confiable para los ingenieros en la industria automotriz. Esta herramienta proporciona un amplio conjunto de características y modelos especializados que permiten una simulación precisa y detallada.

Con AVL FIRE, los ingenieros pueden modelar y simular diferentes componentes y sistemas de motores diesel, como la combustión, la inyección de combustible, la refrigeración y el sistema de escape. Además, la plataforma ofrece una interfaz intuitiva y fácil de usar, lo que facilita la configuración y ejecución de las simulaciones.

Una de las principales ventajas de AVL FIRE es su capacidad para realizar simulaciones acopladas y multidisciplinarias. Esto significa que los ingenieros pueden analizar y optimizar el rendimiento del motor diesel en conjunto con otros sistemas, como la transmisión o el sistema de control.

- Características clave de AVL FIRE para la simulación de motores diesel:

- - Modelado de la combustión y cinética química

- - Modelado de la inyección de combustible y la atomización

- - Simulación de la dinámica del flujo de gases de escape

- - Análisis de la transferencia de calor y refrigeración

- - Evaluación de las emisiones y la eficiencia del motor

AVL FIRE es una opción confiable y poderosa para la simulación de motores diesel. Su conjunto de características y capacidades avanzadas permite a los ingenieros obtener resultados precisos y detallados para optimizar el rendimiento y la eficiencia de los motores diesel.

Cuáles son algunos ejemplos de aplicaciones prácticas de la simulación de motores diesel con ANSYS

La simulación de motores diesel con ANSYS es una herramienta invaluable en la industria automotriz y en la investigación científica. Permite a los ingenieros y científicos comprender mejor el comportamiento y rendimiento de los motores diesel, así como optimizar su diseño y funcionamiento.

Algunos ejemplos de aplicaciones prácticas de la simulación de motores diesel con ANSYS incluyen:

1. Optimización de la eficiencia energética

La simulación de motores diesel con ANSYS permite evaluar y comparar diferentes diseños de motores en términos de eficiencia energética. Los ingenieros pueden evaluar cómo diferentes variables, como la geometría del cilindro, la presión de combustión y la relación aire-combustible, afectan el rendimiento del motor. Esto les permite optimizar el diseño para lograr una mayor eficiencia energética, reduciendo así el consumo de combustible y las emisiones contaminantes.

2. Estudio de la combustión y las emisiones

La simulación de motores diesel con ANSYS permite estudiar en detalle el proceso de combustión en el interior del motor y la formación de emisiones contaminantes. Los ingenieros pueden analizar cómo diferentes variables, como la inyección de combustible, la temperatura de la cámara de combustión y la mezcla de aire-combustible, afectan la eficiencia de la combustión y la cantidad de emisiones generadas. Esto permite desarrollar estrategias de control más eficientes para reducir las emisiones y cumplir con las regulaciones ambientales.

3. Análisis de la durabilidad y vida útil del motor

Otra aplicación importante de la simulación de motores diesel con ANSYS es el análisis de la durabilidad y vida útil del motor. Los ingenieros pueden simular y evaluar las cargas y tensiones mecánicas a las que está sometido el motor durante su funcionamiento, así como identificar posibles puntos de debilidad en el diseño. Esto les permite mejorar la durabilidad del motor y predecir su vida útil, lo que es especialmente importante en aplicaciones donde la confiabilidad y el tiempo de actividad del motor son críticos, como en maquinaria pesada o generadores de energía.

4. Desarrollo de nuevos conceptos y tecnologías

La simulación de motores diesel con ANSYS también impulsa el desarrollo de nuevos conceptos y tecnologías en la industria automotriz. Permite a los ingenieros explorar y evaluar de manera rápida y económica diferentes ideas de diseño y estrategias de control, sin la necesidad de construir prototipos físicos. Esto acelera el proceso de innovación y permite a las empresas ser más flexibles y competitivas en un mercado en constante evolución.

La simulación de motores diesel con ANSYS es una herramienta versátil y poderosa que tiene numerosas aplicaciones prácticas en la industria automotriz y en la investigación científica. Permite a los ingenieros y científicos optimizar la eficiencia energética, estudiar la combustión y las emisiones, analizar la durabilidad y vida útil del motor, y desarrollar nuevos conceptos y tecnologías. Su uso continuo y su mejora constante contribuirán al desarrollo de motores diesel más eficientes, limpios y confiables en el futuro.

Cuál es el costo de utilizar ANSYS para la simulación de motores diesel

El costo de utilizar ANSYS para la simulación de motores diesel puede variar dependiendo de varios factores. ANSYS ofrece diferentes soluciones y paquetes que se adaptan a las necesidades específicas de cada usuario. Además, el costo puede estar influenciado por la duración del contrato y los servicios de soporte adicionales que se requieran.

El software ANSYS proporciona herramientas avanzadas de simulación que permiten analizar el rendimiento de los motores diesel en diferentes escenarios y condiciones de funcionamiento. Estas simulaciones ayudan a optimizar el diseño y el rendimiento de los motores, lo que puede conducir a mejoras significativas en la eficiencia y la economía de combustible.

Beneficios de utilizar ANSYS para la simulación de motores diesel

Al utilizar ANSYS para la simulación de motores diesel, los ingenieros pueden obtener una comprensión profunda del comportamiento y el rendimiento del motor en situaciones de funcionamiento reales. Esto les permite identificar y solucionar posibles problemas o limitaciones antes de implementar el motor en un vehículo o en una aplicación industrial.

Además, ANSYS proporciona herramientas de optimización que permiten a los ingenieros encontrar las configuraciones óptimas para maximizar la eficiencia y reducir las emisiones de los motores diesel. Estas herramientas ayudan a ahorrar tiempo y costos de desarrollo al minimizar la necesidad de pruebas y prototipos físicos.

Cómo utilizar ANSYS para la simulación de motores diesel

El proceso de utilizar ANSYS para la simulación de motores diesel comienza con la creación de un modelo 3D del motor en el entorno de diseño de ANSYS. Este modelo incluye todos los componentes relevantes, como los cilindros, pistones, válvulas y sistemas de inyección de combustible.

A continuación, se definen las condiciones de funcionamiento y los escenarios de simulación deseados. Estos pueden incluir diferentes velocidades de rotación, cargas y temperaturas de funcionamiento. ANSYS proporciona herramientas para definir estas condiciones y simular el comportamiento del motor en tiempo real.

Una vez que se ha configurado la simulación, ANSYS realiza los cálculos necesarios para analizar el rendimiento del motor en función de las condiciones definidas. Los resultados se presentan en forma de gráficos y datos numéricos que permiten a los ingenieros evaluar y comparar diferentes configuraciones y escenarios.

Finalmente, los ingenieros pueden utilizar los resultados de la simulación para realizar ajustes en el diseño del motor o en los parámetros de funcionamiento con el fin de optimizar su rendimiento. ANSYS proporciona herramientas de optimización avanzadas que permiten encontrar las configuraciones óptimas de manera eficiente.

Preguntas frecuentes (FAQ)

1. ¿Qué es ANSYS?

ANSYS es un software de simulación de ingeniería utilizado para analizar y resolver problemas complejos en diferentes áreas, incluyendo la simulación de motores diesel.

2. ¿Qué es la simulación de motores diesel con ANSYS?

La simulación de motores diesel con ANSYS es un proceso que utiliza este software para modelar y analizar el comportamiento de los motores diesel, permitiendo simular y optimizar su rendimiento.

3. ¿Cuáles son los beneficios de simular motores diesel con ANSYS?

Al simular motores diesel con ANSYS, se pueden obtener resultados más precisos y detallados sobre el rendimiento del motor, lo que ayuda a optimizar su diseño y mejorar su eficiencia y durabilidad.

4. ¿Es necesario tener conocimientos avanzados para simular motores diesel con ANSYS?

Sí, se requiere tener conocimientos avanzados en simulación de motores diesel y en el uso del software ANSYS para realizar una simulación precisa y obtener resultados confiables.

5. ¿Dónde puedo obtener más información sobre la simulación de motores diesel con ANSYS?

Puedes obtener más información sobre la simulación de motores diesel con ANSYS consultando la documentación oficial de ANSYS, asistiendo a cursos especializados o buscando recursos en línea como tutoriales y estudios de caso.

Deja una respuesta

Entradas relacionadas